- Home

- IoTソリューション

- Konekti BOX

これだけで製造現場DXをスモールスタートできる、今まで「ありそうでなかった」製造業向けゲートウェイPCをご用意しました。

初期費用のみ、99万円からご利用いただけるため、検討しやすい低価格で導入が可能です。

- 小規模ラインやウィークポイント設備への設置、スモールスタートに最適

- データ取得/分析/製造履歴記録ツールがすべて搭載済み

- 現場で自由に画面開発・変更が可能なノーコードツール

- 上位システムへのデータ送信も簡単に設定可能

Konekti BOXの製品概要

konekti BOXは、現場データの可視化に最適な充実の3機能をワンボックス化したツールです。

ノーコード、ポン付けで現場の課題解決を強力にサポートします。

図の説明を表示

この図は、製造業におけるデジタルトランスフォーメーション(DX)を支援する、Konekti BOXのシステム構成を示しています。

-

データ取得元

古い設備でも後付けで対応可能です。

-

PLC/CNC

400種類以上のPLCにポン付けできます。 -

計器類

様々な計測器や表示器からデータを収集します。 -

センサ

温度センサや電流センサなど、設備の各種センサからデータを取得します。

-

PLC/CNC

-

Konekti BOX

データ収集および処理を行うハードウェアボックスです。

-

データ分析ツール(Konekti EX)

データ分析を行うためのソフトウェアがインストールされています。 -

データ取得ソフト(WebAccess/SCADA)

データをリアルタイムで取得・監視するためのソフトウェアです。 -

データ処理基盤

PostgreSQLやNode-REDなど、データ処理を行うための基盤がインストールされています。

-

データ分析ツール(Konekti EX)

- 上位システム連携

-

Restful API

Modbus、OPC UA、MQTTなどのプロトコルを介して、データの通信を行います。 -

ODBC

データベースとの接続を確立するためのインターフェースです。ERP(企業資源計画)、生産管理、BI(ビジネスインテリジェンス)ツール、MES(製造実行システム)などのシステムとデータを共有します。

-

Restful API

このシステムは、製造現場の様々な機器やセンサからデータを収集し、リアルタイムで監視・分析することで、生産性の向上や効率化を図ることを目的としています。特に、古い設備でも後付けで対応できる点が特徴で、既存の資産を最大限に活用しながらDXを推進します。

konekti BOX充実の3機能

データ取得機能

設備変更不要の「ポン付け」

データ取得

PLCもCNCもセンサー、シリアルもすべておまかせ!設備データ取得やリアルタイム加工が可能なエッジ処理ツールを搭載

可視化機能

取得データの蓄積/分析を

ノーコードで自動処理

80種類の機能が即使える可視化ツールをインストール済み。レイアウトも自由に変更でき、SQLなどでローコードカスタムも可能で、現場でのDevOps環境に最適なツール

ゲートウェイ機能

上位システムに簡単連携

産業用プロトコルやAPIでデータ出力でき、上位システムへの定期的データ送信を実現。また、ネットワーク切り分けに必要なだけのポートを搭載し、設備と通常LANの分岐Gatewayとしても使用可能

データ可視化を導入即、実現!

人気の製造現場DXソリューションKonekti EX Small Edge Packageをプリインストールしており、Konekti EXの標準機能をすべて使えます。 データ取得だけでなく、加工とデータベース化を自動処理!現場の情報をリアルタイムに分析・表示できます。

図の説明を表示

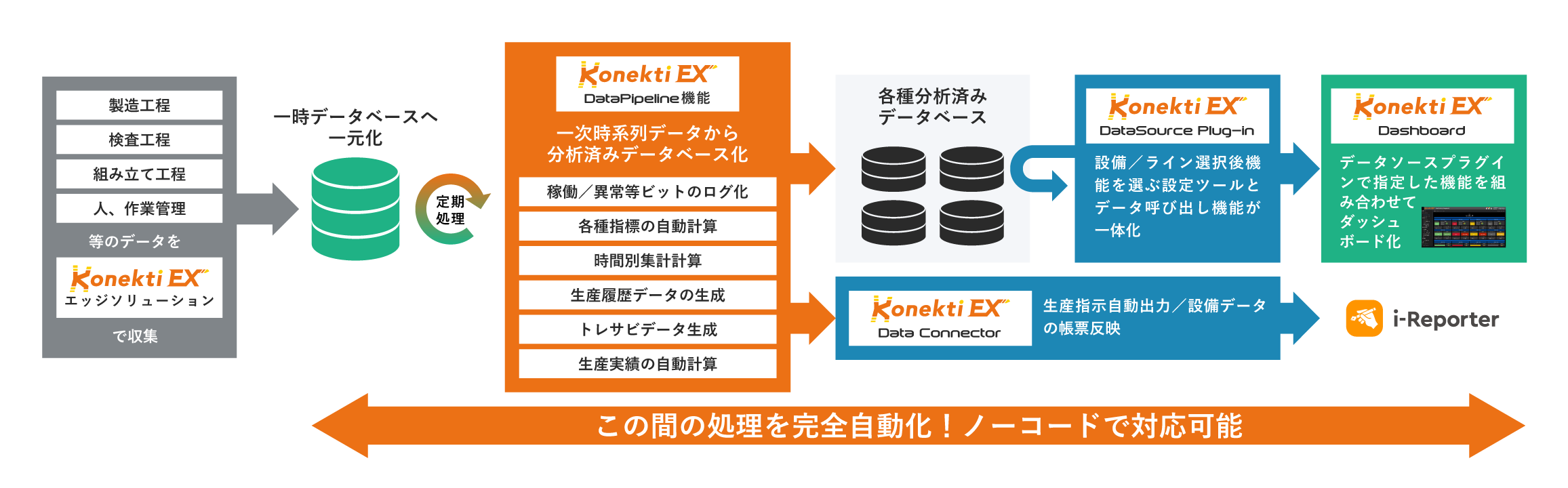

Konekti EXの製品フロー図は、製造工程、検査工程、組み立て工程、人や作業管理などのデータをKonekti EXエッジソリューションで収集するところから始まります。

これらのデータは一時データベースへ一元化され、定期処理にかけられます。

定期処理ではKonekti EXのデータパイプライン機能を利用して、稼働/異常ビットのログ化、各種指標の自動計算、時間別集計、トレンドデータ生成、生産実績の自動計算などが行われます。

これにより、一時データベースに一元化された一次時系列データから分析済みデータベースへの変換が完了します。

分析済みデータベースに蓄積されたデータは、

- Konekti EXのデータソースプラグインで呼び出され、設備やラインの選択後に指定された機能を組み合わせてダッシュボードに表示されます。

- Konekti EXのデータコネクターを経由し、デジタル帳票に、生産指示として自動出力/設備データとして反映されます。

データ収集後の一連の処理はノーコードで設定可能で、すべて自動化されているため、効率的かつ効果的にデータの収集、分析、表示、管理が行えます。

すぐ使える、Konekti BOX 製品ラインナップを各種ご用意

製造現場でご利用いただけるスペックを備え、必要ソフトをすべて搭載しております。

産業スペック筐体(ファンレス、筐体冷却構造)

Core-i5,SSD512GB,RAM8GB,Windows10IoT,

2LAN以上,1Serial(RS-232C/422 /485)以上,ファンレス,筐体冷却構造。

強力なソフトウェアをインストール済み

データコレクタソフト「WebAccess/SCADA」、BI機能搭載、約400種類対応PLCドライバ同梱済み、MODBUS、OPC、MQTT等外部システム連携プロトコル

『ノーコード』&『ポン付け』でカンタン導入を実現する、Konekti BOXシリーズラインナップ

トレンドデータだけの簡単な遠隔監視を実施いただけます。センサ・PLCから取得したデータはカンタンにグラフ化可能。アラート発報システムを活用することで、現場の異常を早期発見できます。無線通信との組み合わせにより、巡回困難エリア等も含めた工場内見回り点検コスト削減にもつながります!

Konekti EX Small Edge PackageとWebAccessを搭載済みで、データ取得からデータ分析までこれ一台で完結。自由に構成できるダッシュボードやデータ蓄積機能を活用して、稼働率分析、設備状態監視、生産進捗、生産性分析、異常分析など、高度なデータ分析を実施でき、現場改善を支援します。

脱炭素アプリケーションを搭載。各種メータ類/センサ等からデータ取得し、按分計算機能や炭素係数設定により、ラインや設備単位でエネルギー・炭素使用量等を分析できます。生産履歴を統合し、生産実績に基づく炭素使用量の把握と目標設定が可能となり、製造現場の脱炭素対応に最適です。

Konekti BOX ならサーバを拡張して大規模化も可能、スモールスタートもOK!

設定だけでデータ集約が可能

Konekti BOXを横展開した際に、各拠点のデータを集約した監視画面が必要となりますが、これも設定だけで、上位システムへ送信が可能。上位にKonekti EXを導入することで、ノーコードで画面製作まで対応可能です。

無駄にならない各拠点PC

各拠点のPCはそのまま「ライン用サーバ」として利用可能。また、取得データ制限を解除するライセンスを導入して、大量データ取得PCとして動作させることもできます。導入したKonekti BOXが大規模化したときに無駄にならない運用を実現可能です。

高度な製造実行システム構築

Konekti EXは製造実行システム構築に必要な機能を多数兼ね備えており、組み合わせで高度なシステムの構築が可能。また、複数メーカで構成されたラインなども対応可能で、スモールスタートから順次アップデートしていく現場に最適です。

図の説明を表示

この図は、製造業におけるDX支援システム「Konekti BOX」の拡張・大規模化のイメージです 。

Konekti BOXのライセンスを拡張した例として、各事業拠点や複数のラインでは

- ライン A:取得データ制限数を150から600へ増加。ラインのみ画面を残してLAN/WANでデータを上位に送信。

- ライン B:取得データ制限数を300から5000へ増加。データ取得制限を解除し、取得専用PCとして活用、LAN/WANでデータを上位送信。

- ライン C:ラインのみ画面を残して、インターネットでデータを上位に送信。

といった活用が可能です。

上位に送信されたデータは、日本ラッドのクラウドサービス/オンプレサーバーであるKonekti EX Cloud & Serverに集約され、ノーコードで高度な全体管理を実現できます。各ラインからのデータ集約、分析データの作成、画面分析の設定、グラフィック作成が行えます。

また、Konekti EX の提供する多彩な画面構成を自由自在に駆使できます。代表的な画面を6点表示しています。

稼働状態管理、生産性分析、トレーサビリティ、生産性管理、生産実績/履歴管理、工程進捗管理などの高度なアプリケーションを付け足して、製造実行管理システムへアップグレードも可能です。

以上のようにKonekti BOXを介して各ラインから収集されたデータは、LAN/WANやインターネットを介してクラウドまたはオンプレサーバーに送信され、Konekti EXによる総合管理が可能です。