ノーコード製造現場DXソリューション:IoT リアルタイムモニタリングシステム

Konekti EXは、製造現場DX を促進し、生産効率の向上・品質改善・コストダウンを実現するノーコードツールです。

- Home

- IoTソリューション

- Konekti EX

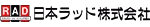

現場の可視化プロジェクトなどは最近では標準的に実施されるようになってきましたが、データの可視化プロジェクトを課題とミートさせず「とりあえず始めた」結果、このような事態になってはいないでしょうか。

図の説明を表示

この図は、製造現場におけるデータ取得から可視化に至るまでの課題と流れを6つのステップで示しています。

- データの取得

製造の現場には、PLC、CNC、測定機、基盤・リレー、帳票ソフトなど様々な機械システムが存在しており、それぞれの機器から異なる方法でデータを取得しています。 - データ化手法の乱立

設備からのCSV出力、メーカー製ソフト、オリジナルソフト、センサやゲートウェイなど、データの形式や手段が多様で、標準化されていない状態です。 - データ保管方法の乱立

データは複数のデータベース、サーバ、PC、非定型テキストなど様々な場所と形式で保管され、システムとして統一されていません。 - データの整理・統合

このように乱立したデータはそのままでは活用できないため、まずはデータを整形し、形式や構造を統一して統合します。 - 可視化に向けた整備

BIツールで取り出しやすい形式でデータベースを保管し、データマートを形成します。その後、可視化のための分析処理を経て、ようやく実用的なデータの活用が可能となります。

データ処理が遅れたり、データ業務に忙殺される職人を生み出したり、本来「属人化から脱する」、「製造効率を上げる」といった目的で始めた施策が裏目に出ているということはないでしょうか。

リアルタイムに見たいのに、データ処理を待つ必要がある

データ整理職人化が発生・分析等の時間が無くなる

微細な追加もデータサイエンティストが作業する無駄

Konekti EX なら簡単解決!データ処理も自動化・ノーコード!

図の説明を表示

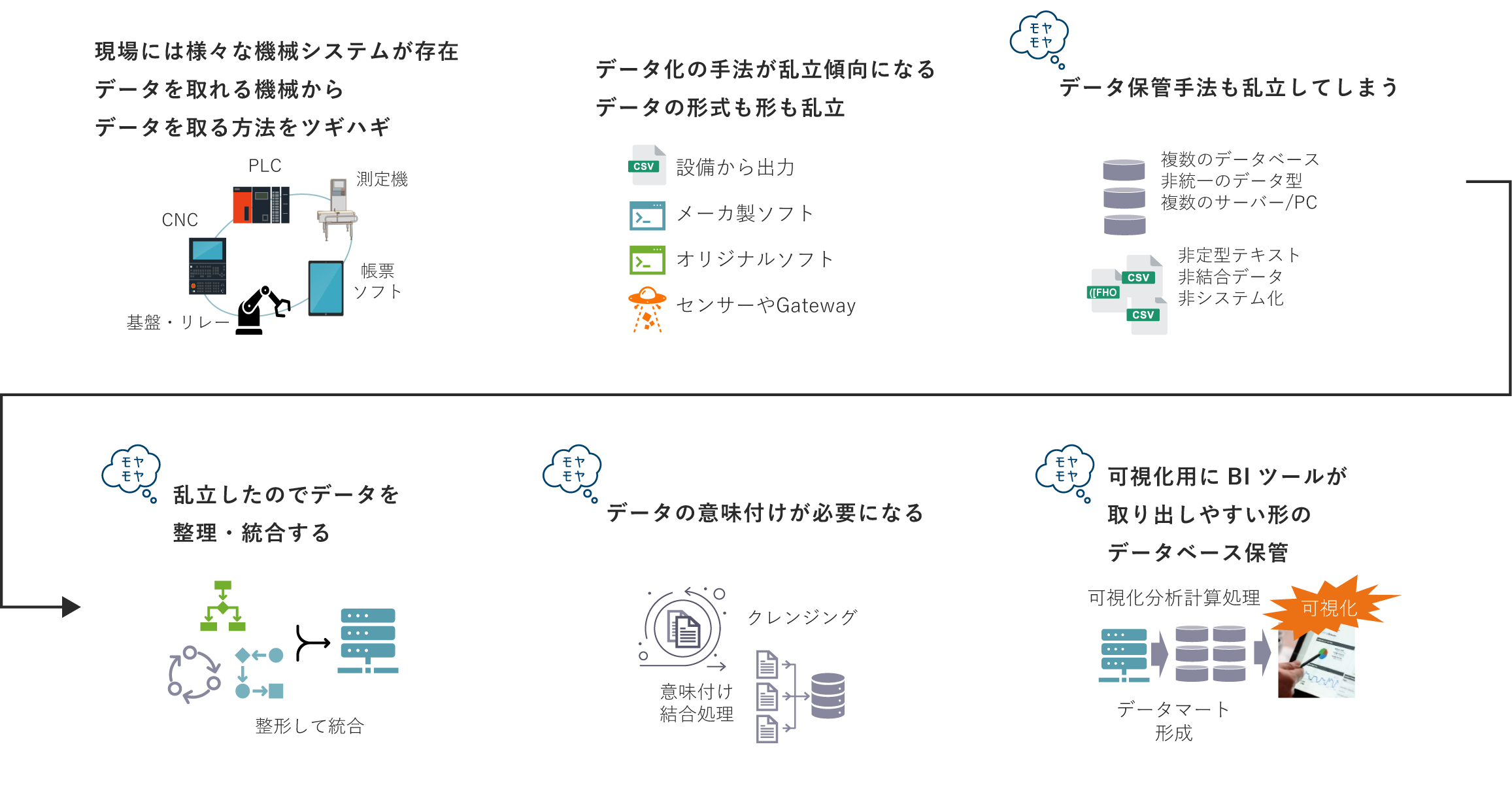

この図は、Konekti EXとインダストリアルIoTプラットフォーム「Dereva」が連携し、現場のデータ取得から可視化・出力までをノーコードで実現する流れを示しています。全体は3つのブロックで構成されており、ブロック1とブロック2は定期連携、ブロック2からブロック3につながる流れになっています。

- 最新IoTプラットフォームとの一体化

PLC、CNC、測定機、基盤・リレー、帳票ソフト、基幹システム、生産スケジューラなど、あらゆる設備や装置からデータを設定だけで取得可能です。これにより、手作業なしで自動的にデータを一元保管でき、データの整形や整理に人手をかける必要がなくなります。 - 完全自動のデータ処理機能

リアルタイム処理機能、マスタ管理機能、意味付け処理、トレーサビリティ対応など、事前に準備されたプログラムにより、活用しやすいデータが自動生成されます。これにより、データ活用までの時間を大幅に短縮できます。 - ノーコードによる可視化とデータ出力

プリセット機能から選択し、ドラッグ&ドロップで簡単にダッシュボードを作成可能です。設定だけで、CSV出力、基幹システム連携、データレイクハウス連携、アラート発報、PLC制御連携など、多様なデータ出力が可能になります。現場主導で運用できるため、IT知識がなくても活用でき、IT担当者はより高度な分析に集中できます。

Konekti EX はデータ取得、データ分析、可視化を「ノーコード」で実現でき、リアルタイムに自動的にデータ処理できるツールです。これまで300 件以上の現場で実装してきた実績があります。

選ばれる理由として、大きく以下の3 点があります。

一つ目は、データ取得が簡単なことです。

ひと言でいうと、「ポン付け」でき「ノーコード」でデータが取れます。「IT知識が不要」で、データは設備の新旧に関わらず、設定画面だけで取得することが可能です。

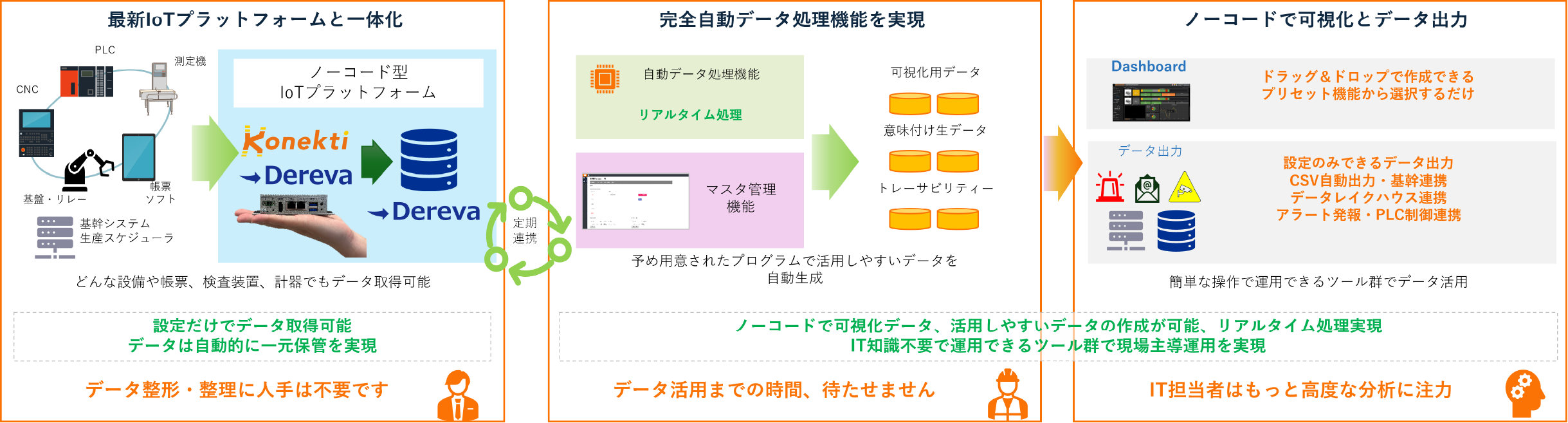

図の説明を表示

この図は、IoTリアルタイムモニタリングシステム「Konekti EX」の全体構成とデータ取得〜活用までのフローを示しています。

- 高性能IoTシステム「Konekti EX」の概要

Konekti EXは、ノーコードで現場データをリアルタイムに分析・活用できるIoTシステムです。高性能なダッシュボード、データ処理、データ出力(API・CSV)、マスタ管理など多機能を統合しています。 - 設備データの取得元とソリューション構成

以下のような様々な装置・センサからのデータを対象としています

- PLC各社、LAN/シリアル通信

- デジタル計器、記録計、マルチメータ

- シリアル機器、CNC、MTConnect対応機器

- 各種産業用プロトコル(OPC、Modbusなど)

- リレー・デジタル信号、アナログセンサー、三色灯など

これらのデータは以下のエッジソリューションを通じて取得されます

- DerevaEdge(高速エッジ処理+クラウド連携)

- Konekti Gateway(低コスト構成)

- Konekti Module(信号取得)

- WebAccess/SCADA(監視・制御・収集)

- 外部データとの連携

- i-Reporter、kintone、基幹システム、スケジューラ、検査・測定記録などのデータも連携可能

- Data Connectorでノーコード設定により、Konekti EXのDBに「生産計画」「履歴」「トレサビ」「メンテ記録」などとして統合できます。

- クラウド/オンプレ構成の選択

- クラウド接続基盤

Dereva DataStreamを内包し、ノーコード設定・低コスト・サーバ不要・高速処理を実現 - オンプレ接続基盤

専用構成により安全性と連携性を重視し、PostgreSQLデータベースとKonektiエッジ製品との自動連携を提供

- クラウド接続基盤

- 活用・出力・連携機能

ノーコードで作成できるダッシュボードや、API・CSV出力、他アプリ連携機能により、IT知識なしで現場主導のデータ活用が可能です。

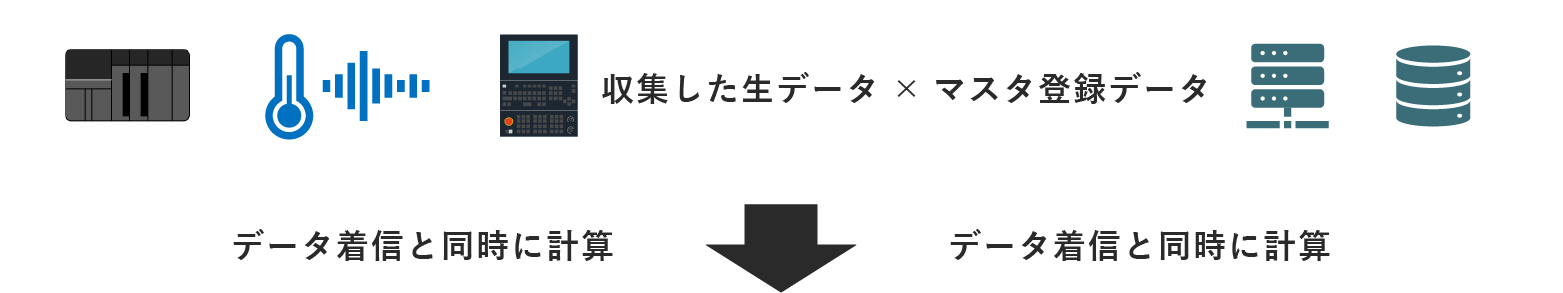

可視化には2つのステップがあります。

現場で取得したデータは、ある時点のある設備のデータの値が0 や1 というのが時系列で並ぶ無機質なものですが、それに意味付けし、可視化ツールで表現できるデータへ変換する必要があります。

次いで多くの場合、変換したデータをグラフやリスト、チャートで表示させるプログラムが必要になります。

この2ステップを「ノーコード」でできるのがKonekti EX です。

すぐに使える分析データ生成・指標値計算をリアルタイム計算します!

データ着信と同時に計算

負荷時間・設備稼働時間・停止ロス時間、性能ロス時間・不良ロス時間ロット単位の生産開始&終了、製造時間、

サイクルタイム、玉だしピッチ etc…

分析に必要な数値データを時間別差分+時系列記録(開始終了・ロット毎)

総生産数・良品数・不良品数・投入人員数・材料投入数・途中排出数

トレーサビリティーや品質・正常性分析するためのローデータ生成

検査結果・品質計測データ・製造条件(設定&実測)・センサ計測値etc…

生産性指標

- 時間稼働率

- 性能稼働率(可動率)

- 総合設備効率(OEE)

生産履歴

- 生産計画と実績紐付け

- 生産開始終了・実績などのデータベースの形成

生産進捗・工程進捗

- 現在製造中の進捗データ

- 対計画・対標準進捗

- 終了予測・遅延分析etc

生産性低下要因

- 設備異常・チョコ停の記録

- 停止時間計測と理由の記録

- 異常・停止時の映像記録

製造正常性分析

- 対標準サイクルタイム

- 対標準玉だしピッチ

- 歩留率・直行率・良品率

保全管理情報

- アナログ値時間回数累積

- メンテナンス記録データ

- 品番別アナログ情報etc

上記は分析集計の一例です。表示パーツと組合せで80種類以上がプリセットされています。

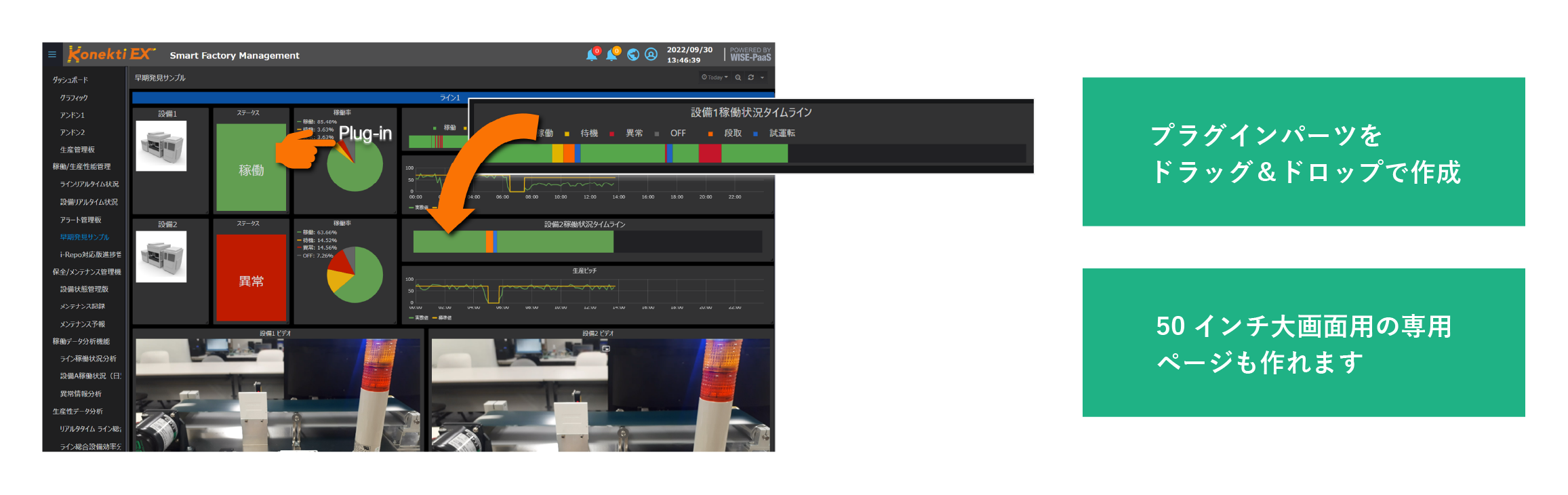

「ダッシュボード機能」→ドラッグ&ドロップで設定できる!

図の説明を表示

この図は、Konekti EXのダッシュボード作成機能を示しており、プラグイン形式のパーツを画面上にドラッグ&ドロップで簡単に配置できる様子を表しています。パーツごとの表示内容や大きさも調整可能で、操作は直感的に行えます。

右側には、50インチなどの大型画面に対応した専用ページも作成できる旨が表示されており、ライン別や役割別など用途に応じたページ設計が可能です。

3ステップで実装が可能な簡単ダッシュボード機能を搭載

- ダッシュボード追加ボタンを押して、パネル設定を呼び出し

- 設定画面より、「ライン」「設備」「表示機能」を選択

- ダッシュボードに張り付けられるので、ドラッグで大きさ調整、ドラッグ&ドロップで配置を調整

自動集計機能で作成したデータは「簡単に誰でも」ダッシュボードへ反映が可能です。

製造現場主導での運用、生産技術主導での新設備適用など、内製化推進を後押しします。

ページはブラウザで閲覧、ページは無制限・作り放題!

- 作ったダッシュボードはPC からブラウザだけで表示できます。閲覧ライセンスなどは不要で経済的!

- ページは作り放題!保全・生産管理など立場別、ライン別にページ作成が可能です。

ローコードでカスタマイズにも対応

プリセットの機能だけで満足できない時は、SQL文をパネル設定画面に貼るだけでデータ描画の計算式などをカスタマイズできます。

Konekti EXは、超スモールスタートから大規模まで自在に対応可能です。

「クラウド」、「サーバ」、「オールインワン」の3スタイルから選択でき、スモールスタートは1台から導入可能、徐々にアップグレードを進められます。

その過程で導入したエッジ機器なども有効活用しながらアップグレードできるため、無駄なく複数工場・全社導入などへスケールアップできます。

設備1台のお試しは、月額3万円でスタートできます(クラウドで実施する場合)。

またオンプレでもオールインワン型では、データ取得ツールとKonekti EXを同梱したPCをお付けして100万円未満など、お求めやすい価格に設定しております。

利用用途や社内のルールに最適な導入スタイルを選べる、Konekti EX シリーズラインナップ

スモールスタート、段階アップグレード可能

蓄積した大量データの再分析などクラウド型ならでは機能を搭載

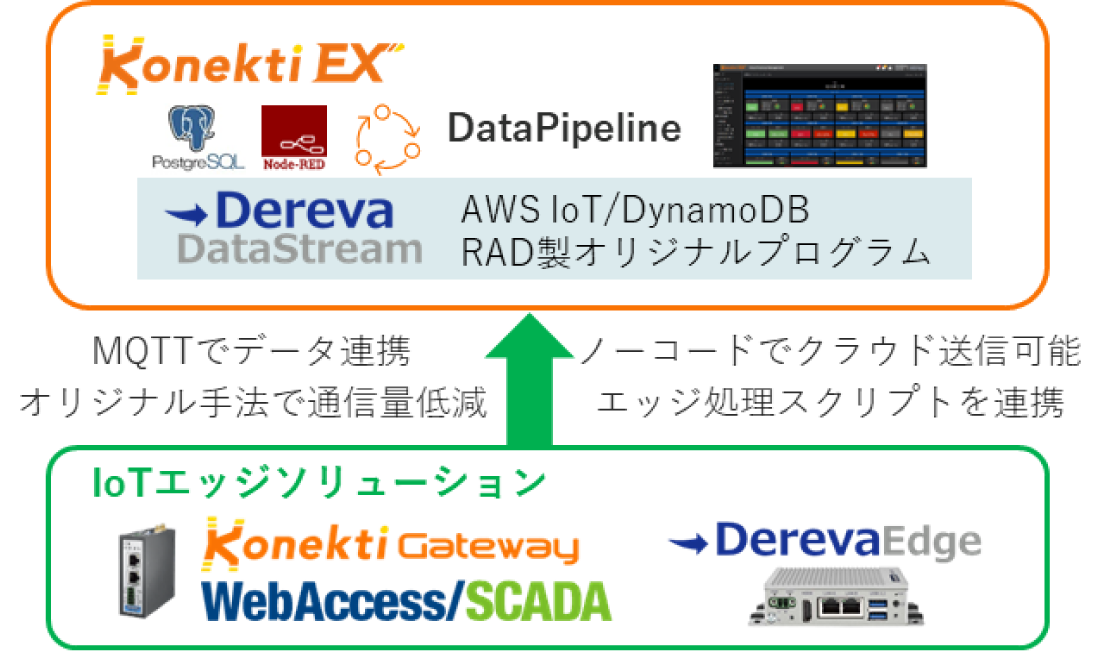

最新型IoTプラットフォーム「Dereva」を内包し、ノーコードでのデータ蓄積を実現。独自MQTT送信により、データ量の低減を実現。

少量設備のスモールスタートから徐々にアップグレードできる、クラウド型アプリケーション。

図の説明を表示

この図は、IoTエッジからクラウドまでのデータ処理フローを示しています。

下部にある「IoTエッジソリューション」では、Konekti Gateway、WebAccess/SCADA、DerevaEdgeなどのエッジ機器が現場のデータを収集します。

これらのデータは、弊社独自手法により通信量を抑えた形でMQTT連携されます。

中央の矢印は、ノーコードでクラウド送信できることや、エッジ処理スクリプトによるデータ加工が可能なことを示しています。

上部には、Konekti EXのクラウド環境が示されており、AWS IoT、DynamoDB、RAD製のオリジナルプログラムを含むDereva DataStreamで処理されたデータが、PostgreSQLやNode-RED、DataPipelineなどを通じて処理され、ダッシュボードに可視化されます。

- スモールスタート、月額30,000円~

- サーバー管理者が不要で、トータルコスト低減

- データレイクハウス機能と連携して、蓄積した大量データの分析基盤を構成可能

- バックアップ保管などのストレージが低価格

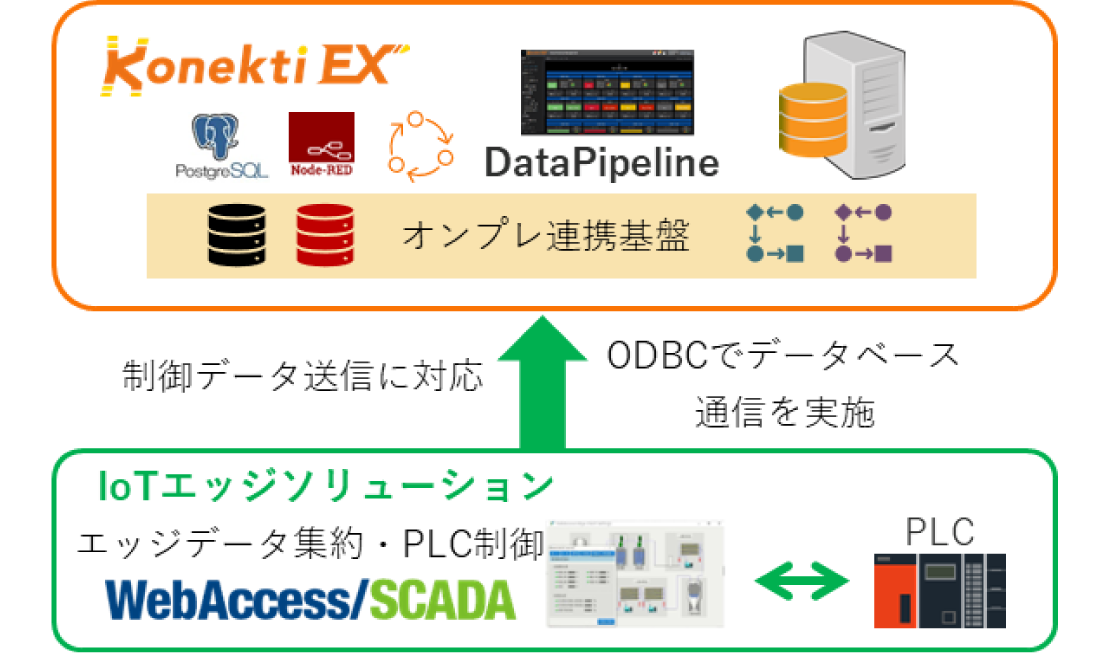

データセキュリティーを重視

複雑なネットワーク設計が不要なオンプレミスサーバー型

社内にサーバを置くことで、PLCからサーバまですべてクローズド環境に配置することが可能です。PLCの制御やHMI機能を提供するSCADAを配置する構成が可能で、高度な制御システムへの組み込みが可能です。

図の説明を表示

この図は、オンプレミス環境におけるKonekti EXのデータ処理と制御の流れを示しています。

下部の「IoTエッジソリューション」では、WebAccess/SCADAがPLCからデータを取得し、エッジデータの集約およびPLC制御を担います。

その上で、ODBC接続により、取得したデータをKonekti EXのオンプレ連携基盤に送信します。

上部のKonekti EX側では、PostgreSQLやNode-RED、DataPipelineなどを通じて受信データの処理が行われ、ダッシュボードに可視化されます。

また、制御データも送信可能で、エッジとの双方向通信によるリアルタイム制御にも対応しています。

- 接続設備数が多く、セキュアに保ちたい環境に最適

- Windowsサーバ環境で動作可能

- WebAccess/SCADAとの連携でデータベースを利用した制御などのSIが可能

- HMI画面が必要な場合、同居した構成を実施

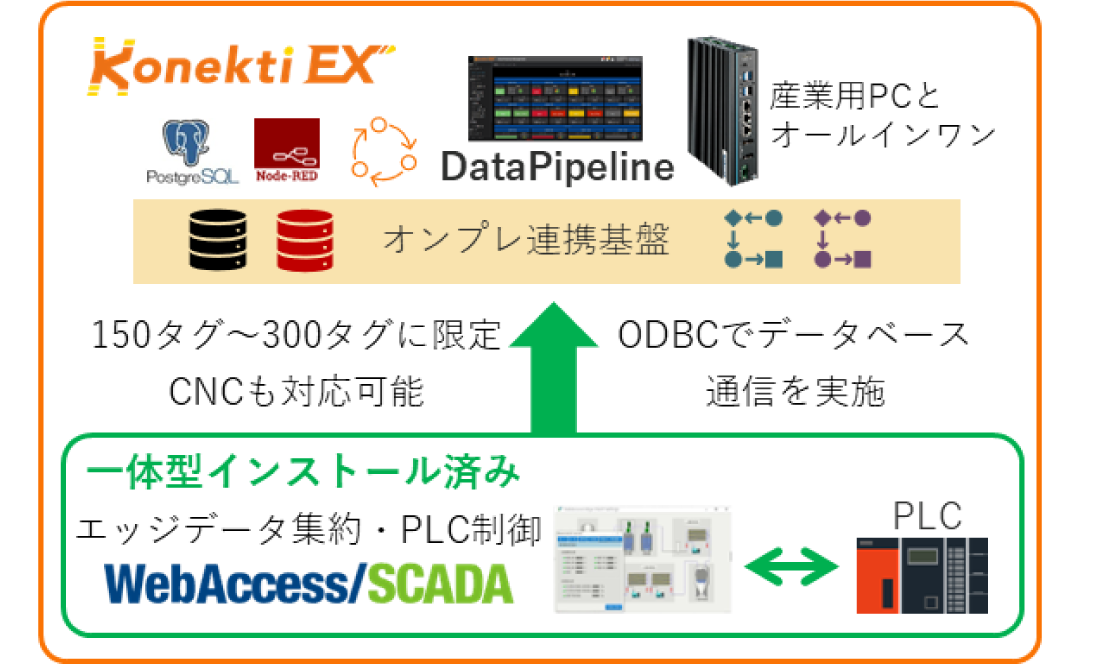

SCADA と一体型のボックス

データ活用試作や稼働状況把握のみのシンプル要件に最適なスタンドアローン型

産業用PCにKonekti EXとSCADAソフトをオールインワンで組み込みました。データ取得からリアルタイム分析まで、この1台で完結可能で、機能はサーバー版同様フルスペックで実装。1台で最大300点の監視項目設定が可能です。

図の説明を表示

この図は、スタンドアローン型の「Konekti BOX」によるオンプレミスデータ処理の構成を示しています。

下部には、WebAccess/SCADAを用いたエッジデータの集約とPLC制御機能があり、これらは一体型で産業用PCにインストールされています。

このPCにはKonekti EXも搭載されており、オールインワン構成として完結しています。

取得したデータは、ODBC接続を通じてKonekti EXのオンプレ連携基盤へ送信され、PostgreSQLやNode-RED、DataPipelineなどを活用して処理されます。

その後、可視化用のダッシュボードにデータが反映され、稼働状況や指標がリアルタイムに表示されます。

本構成は150〜300タグに対応し、CNC制御も可能で、小規模スタートや試験導入に最適です。

- 機能はサーバー版と同等、お得にスタート!

- 産業用PCがついて100万円を切る圧倒的低価格

- サーバ版にアップグレードする際にPCが無駄にならない構成を実現

- 稼働監視だけなら50台程度は対応可

Konekti EXの代表的な機能

目次

- できること①総合設備効率(OEE)の自動算出とモニタリングで生産性低下を早期キャッチ

- できること②シンプルに稼働信号とショット数を利用した「不具合の超早期発見」

- できること③生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! - 設備異常編

- できること④生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! - 生産停止理由編

- できること⑤-1生産進捗・工程進捗をリアルタイムに可視化できる!

- できること⑤-2生産進捗・工程進捗に必要な製造実績や履歴データを自動収

- できること⑥トレーサビリティーデータ生成・蓄積・試験成績書出力など多彩な機能を搭載

- できること⑦映像活用で効率化!ライブとドラレコ機能で、製造不具合時の実態を把握

- できること⑧設備状態の管理・保全活動に活かす!データの監視・早期発見など

- できること⑨エネルギーの可視化でコストダウン、見回り監視の撲滅でコストダウン!

- できること⑩品質データ・製造条件データ分析など、高度な分析が可能

できること① 総合設備効率(OEE)の自動算出とモニタリングで生産性低下を早期キャッチ

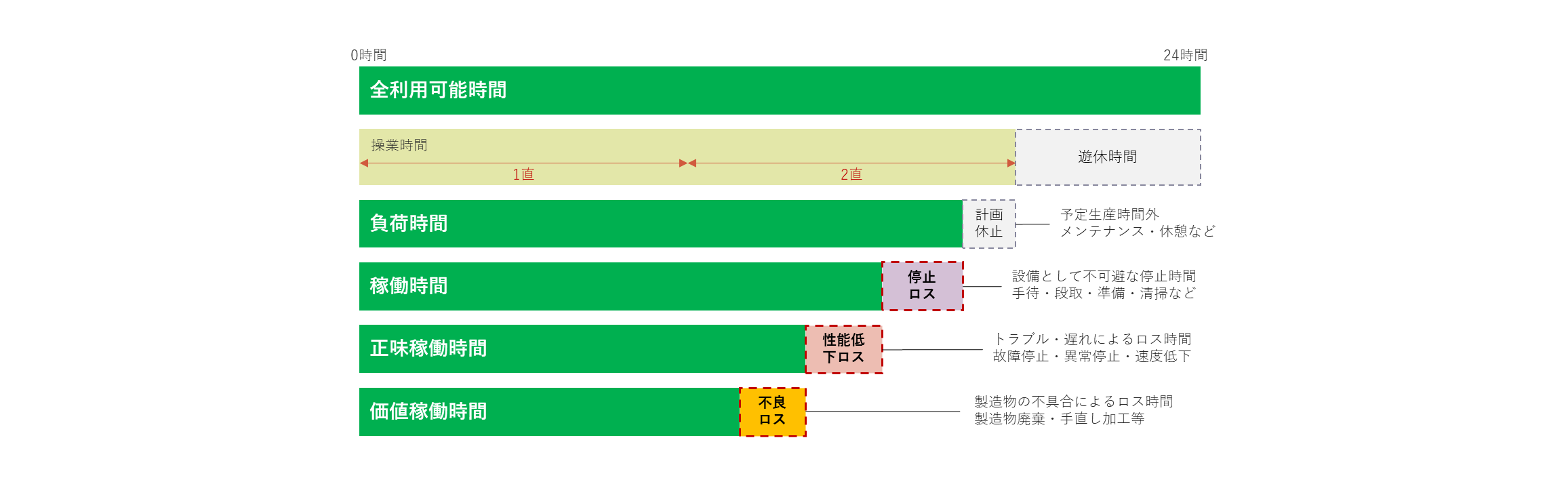

総合設備効率計算モデル

図の説明を表示

この図は、24時間の設備全利用可能時間をもとに、総合設備効率(OEE)を構成する各段階の稼働時間を分解して示したものです。

- 全利用可能時間:1日24時間。

- 操業時間:遊休時間(夜間など)を除いた実働時間。例:1直+2直。

- 負荷時間:操業時間から「計画休止」(定期メンテナンスや休憩)を除いた時間。

- 稼働時間:負荷時間から「停止ロス」(段取り・手待ち・準備・清掃など)を除いた時間。

- 正味稼働時間:稼働時間から「性能低下ロス」(故障停止・異常停止・速度低下など)を除いた時間。

- 価値稼働時間:正味稼働時間から「不良ロス」(製造物廃棄・手直し加工など)を除いた、実際に価値を生んだ時間。

この図を使うことで、OEEを構成するロス要因がどこにあるかを視覚的に把握できます。

時間稼働率 = 稼働時間 ÷ 負荷時間

設備を動かすことのできる時間のうち、必要な停止を除いて設備を動かした時間

性能稼働率 = 正味稼働時間 ÷ 稼働時間

必要な停止以外で設備が止まったり速度が落ちて標準よりも時間を要した場合などのロスを除いた時間

- 異常停止時間

- 標準サイクルタイム − 実サイクルがマイナスの時間合計などを考慮

総合設備効率 = 価値稼働時間 ÷ 負荷時間

正味稼働時間から不良廃棄や手直しに回った製造数量の製造したロスを除いた時間を根拠に計算

- 不良実績&再加工実績数 × 標準サイクルタイム

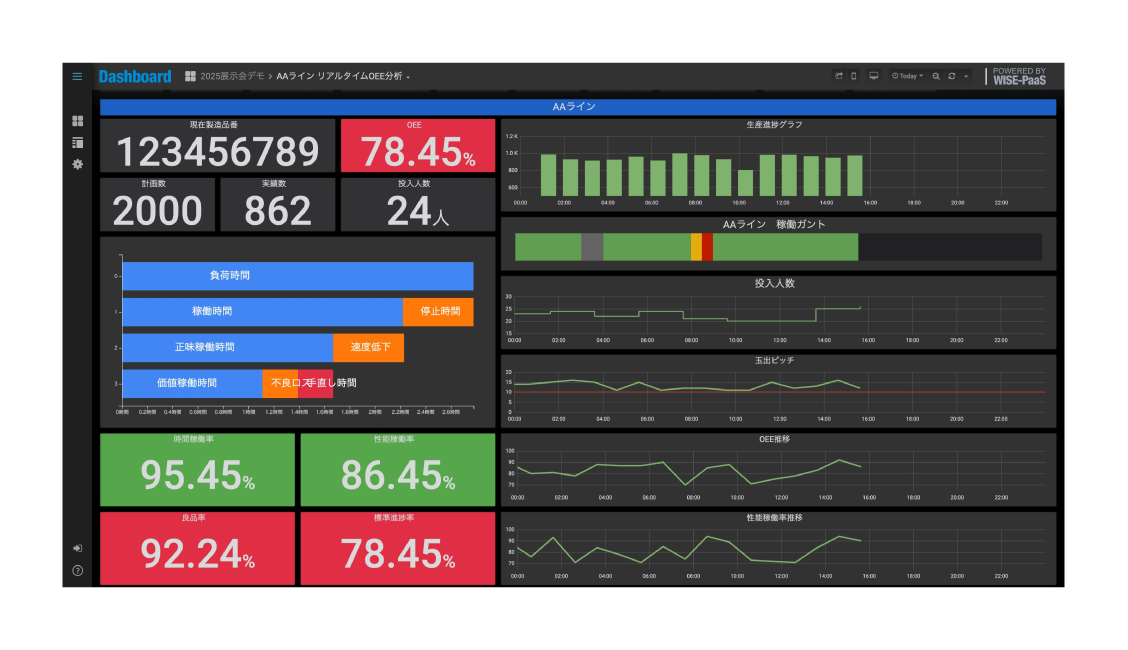

ダッシュボード実装事例(リアルタイムOEE)

PLCのデータや帳票の記録を並べて、転記して…

Excelで毎日必死に計算していませんか?

PLCから取得したBITデータを自動的に処理してくれます

- 稼働信号を元に「稼働時間」を自動演算

- 停止信号を元に「停止時間」を自動演算

- 停止と理由マスタを組み合わせて、「性能低下ロス時間」を自動演算

- 不良品数量を自動取得し、「不良ロス時間」を自動演算

- 手直数をショット数から自動解析し、「不良ロス時間」を自動演算

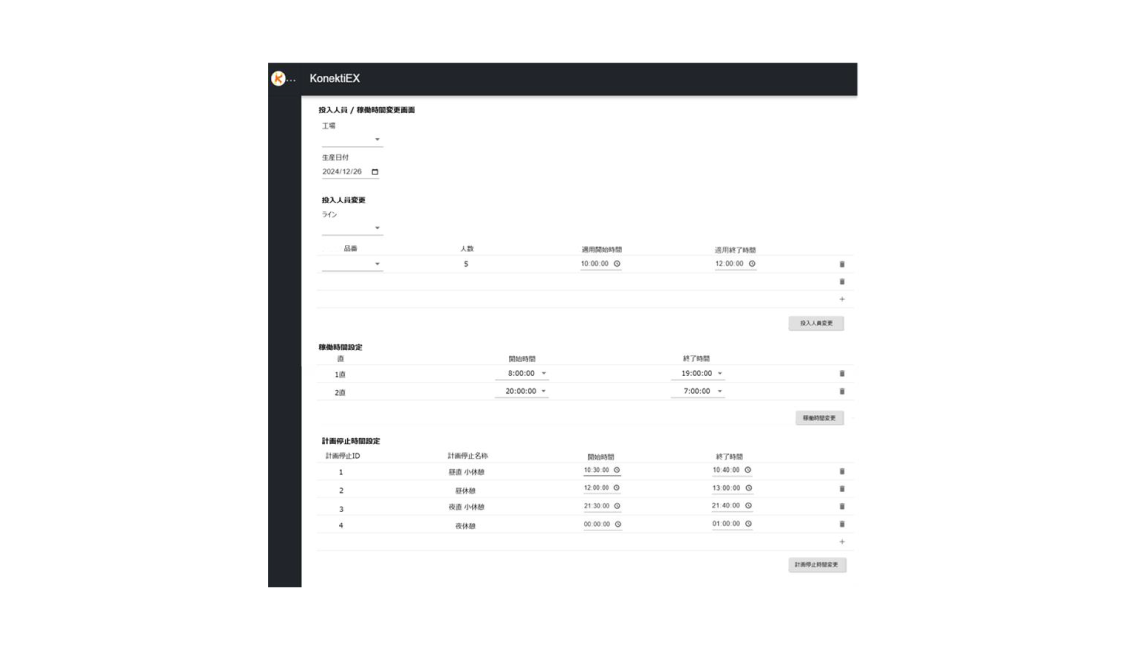

業務内容変更画面

始業遅れ・残業・早締めなど業務時間を自在に変更できます!

突然の残業にも即対応!

- 開始時間変更

- 終了時間変更(残業・早締め)

- 休憩時間追加、変更

「負荷時間」を自動変更し、時間稼働率を実態に沿った計算値に!

できること② シンプルに稼働信号とショット数を利用した「不具合の超早期発見」

図の説明を表示

この図は、Konekti EXのダッシュボード画面で、設備ごとの稼働状況を一覧で表示しています。

左側には、各設備の状態(稼働・異常・警告など)が色分けで表示され、ガントチャート形式で時間帯ごとの稼働の推移を確認できます。

各行には、稼働率、停止回数、異常停止数などの詳細な実績値も表示されています。

右上には「集計期間」選択パネルがあり、「過去7日」「過去30日」などの範囲や、「昨日」「先週のこの日」などもクリックだけで指定可能。

集計期間を自由に設定し、過去データとの比較や傾向分析を簡単に行えます。

シンプルな機器構成ですぐできる!「稼働率」や「稼働状態の推移」を瞬時に把握できます

稼働情報管理の基本、ガントチャートや稼働時間データ、稼働率データ等は自動で計算処理されるので、アンドンや分析表示画面など設定のみで即日利用可能です。

現場設備の不具合状態の早期発見を実現する仕掛けと運用をセットで改善効果大!

ガントチャート、停止回数、時間単位稼働率の推移、異常停止のパネル表示などの不具合検知が可能なプラグインパーツを多数ご用意しております。

現場の設備等に合致した方法を企画し、的確な検知を可能にします。

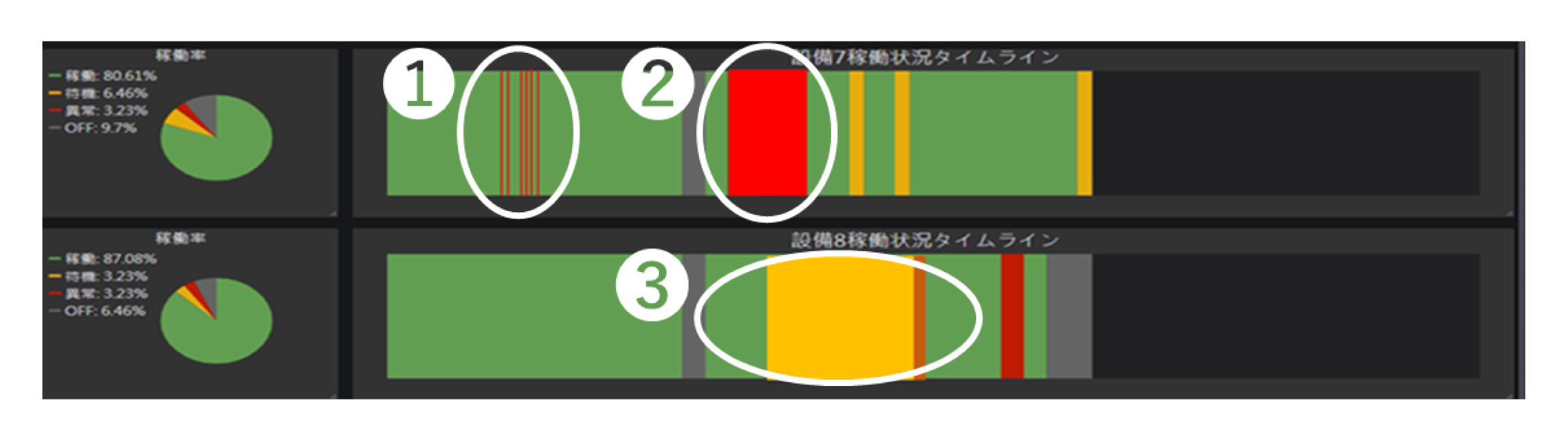

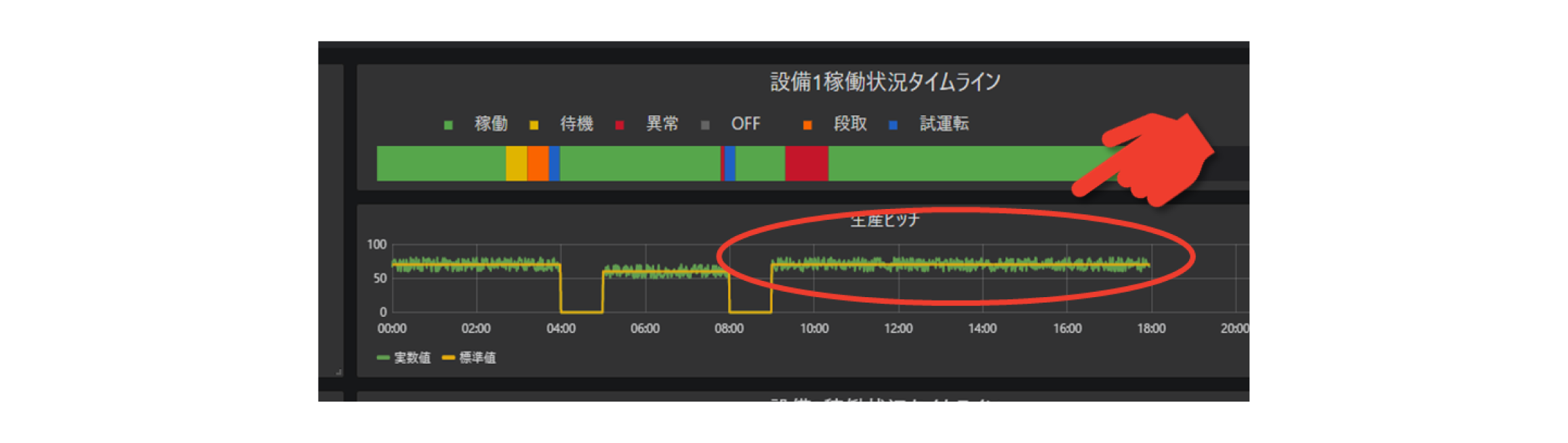

図の説明を表示

この図は、稼働タイムライン上での3つの不具合傾向を示しています。

上段:緑の稼働中に挟まれるように連続して現れる細かい赤色や黄色のバーは「チョコ停(小刻みな停止)」を示しており、製造品質の不安定化が懸念されます。

上段:一部に大きく表示された赤いブロックは「長期停止」を示しており、5分以上の停止を早期に確認するための視覚指標となっています。

下段:長時間にわたる黄色のバーは「長時間の待機状態」を表しており、作業履歴などと組み合わせることで「手待ち」「段取り」などの状態識別が可能になります。

-

明らかに製造がうまく行っていない「チョコ停」の連発に早期対処途中で品質が安定せず、止めて点検している回数が増えている状況と目されるため、解消のためのヘルプ人材を早期手配して、早期に生産復旧を実現。

-

長期停止の早期発見多台持ち状況での確認を効率化!5分以上の停止を発見すると、それが正しく対処されているかの確認し、放置防止などを実現。

-

長期待機の把握と理由管理長期的な待機状態を作業履歴情報と設備の状態を掛け合わせて「手待ち」や「段取り中」などに判別する等が可能です。

ショット数を活用した「標準サイクル対比」で生産スピードを簡単に、リアルタイムに把握

「三色灯の点灯データ取得と可視化」だけでは分析できることが限られます。そこには「生産スピード」が考慮されない為、設備が動いているか?どうかしか判別できないからです。Konekti EXなら、ショット数を工夫して取得するだけで、あらかじめ登録しておいた「標準的な製造サイクル」との比較が一目瞭然で、稼働状態と合わせて監視することで、生産性の把握まで可能にします。

Konekti EXなら、「稼動管理」を最短数週間で導入可能!

いわゆる三色灯分析ソフトより多くのことがわかります!

できること③ 生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! - 設備異常編

「設備異常」のビットやワードを自動でリスト化!

設備異常は稼働率を下げる最も大きな要因となります。また、手動記録では設備の大型停止の予兆であるチョコ停が記録されないことも多く、異常データの取得、監視、データベース化は止まらない工場への第一歩となります。

Konekti EXはPLCが発する「異常信号」を自動的にリスト化してデータベースへ納めることができます。

ビットや数値の変化をとらえて「発生時間」を計算できます。

発生中異常も、赤塗りなど一目でわかります。

蓄積データを瞬時に呼び出し分析可能!「設備異常」の回避策を戦略化できます。

蓄積した設備異常の情報は下記の機能で詳細に分析が可能です。

ローデータ確認

ローデータ表示、発生時刻や停止時間等を自動集計。様々なフィルタリングが可能

トップ10分析

ローデータを集計してトップ10分析にして表示。停止時間と停止回数で集計

パレート図分析

分野、停止理由などのパレート図や棒グラフ表示が可能

集計一覧分析

ローデータを異常理由別に再集計。一覧表からフィルタリングで様々な分析が可能

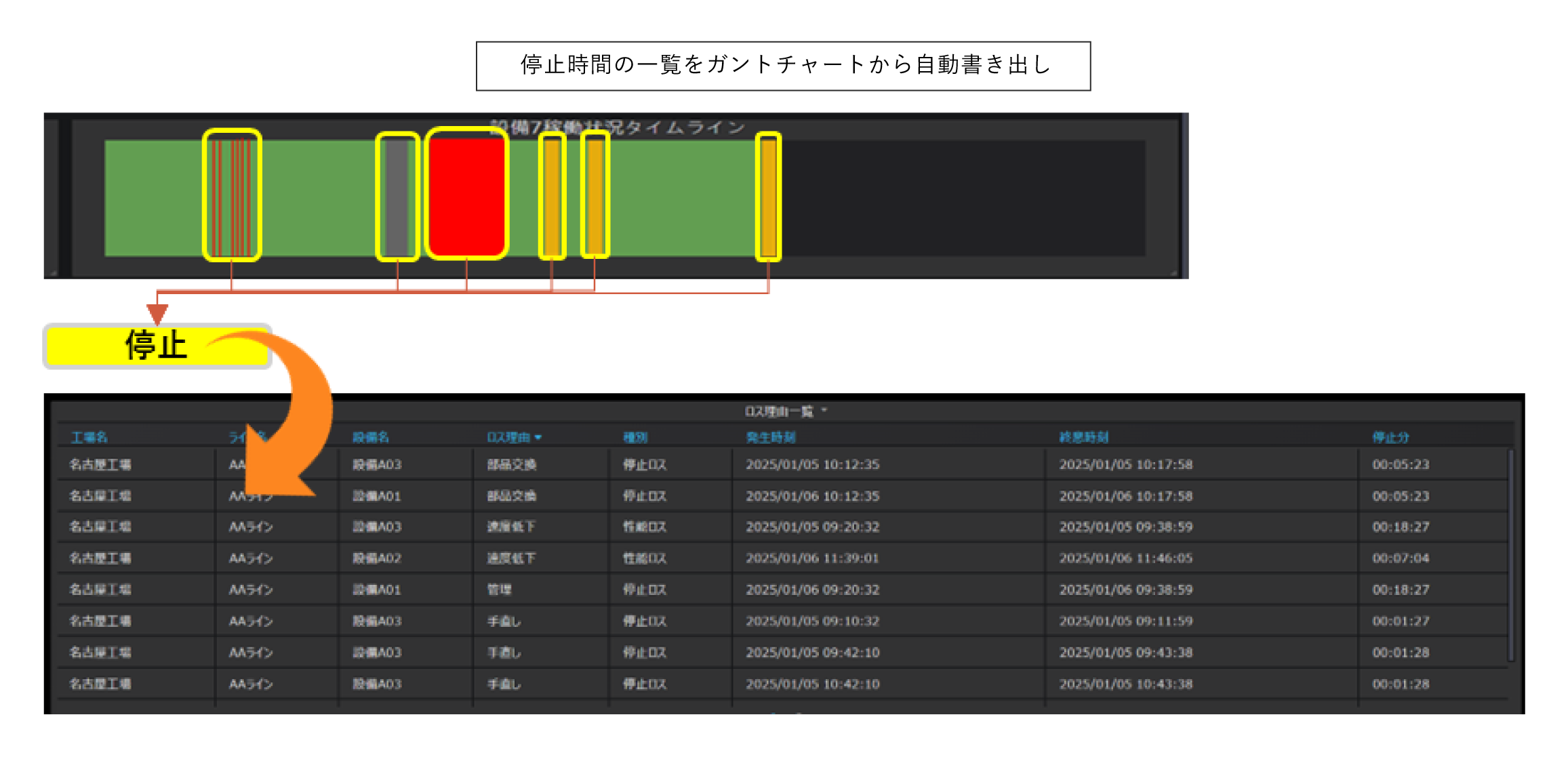

分析データと評価すべきKPIを一画面で表示し、実施効果を一目で確認できます

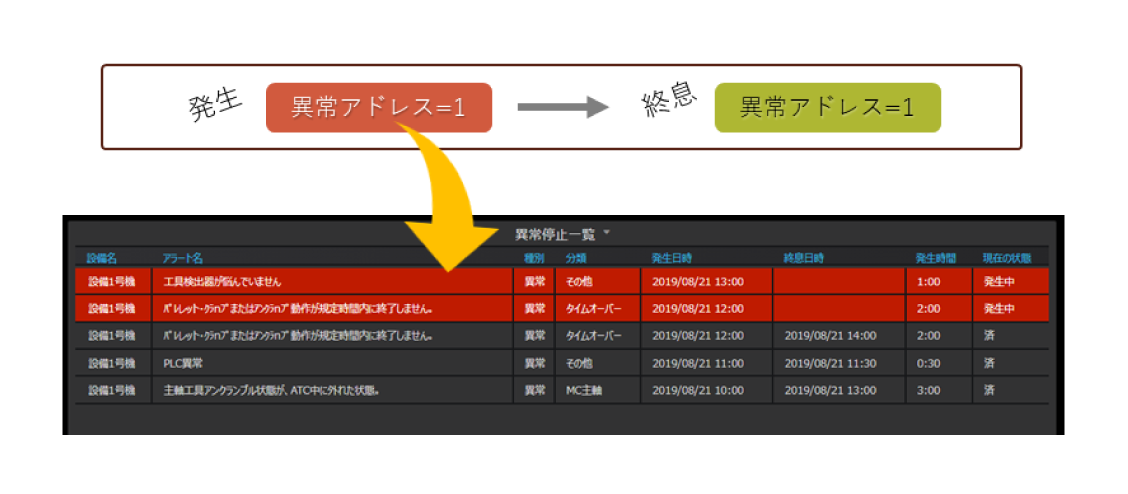

図の説明を表示

Konekti EXのダッシュボードでは、分析データと評価すべきKPIを一画面で表示し、実施効果を一目で確認できます。

例として、OEE集計のグラフや、設備停止時間推移、OEEの上昇傾向を示している評価KPI推移の3プラグインを表示しています。

Konekti EXはPLC連携が可能なエッジソリューションの多数に対応!

400種類以上のPLCが対象となります。

できること④ 生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! - 生産停止理由編

「設備異常」だけでない「停止理由の把握」を自動リスト化

生産の停滞要因として、設備停止時間のリスト化が日報などの手動記録に頼っているため、データ活用の際にExcel への二重入力や集計業務に時間を取られ、担当者が多忙になることがあります。通常稼働においても、停止には「人的理由での停止」「必要な停止」「設備故障・トラブル」「材料切れ」等、様々な要因があります。

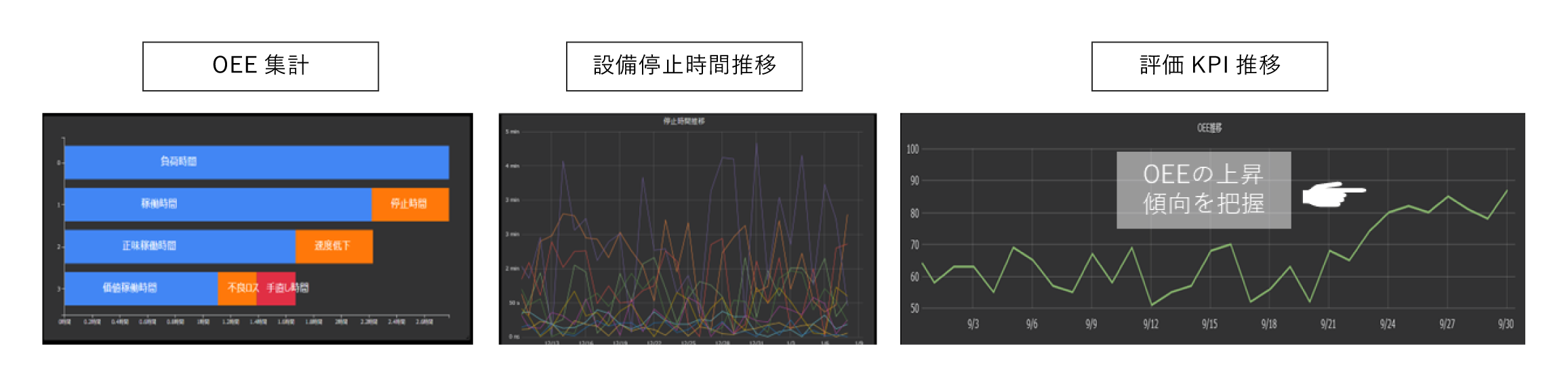

Konekti EXは「生産ラインの性能をロスしている停止」に着目できるよう、ガントチャートから「停止状態をリスト化」し、その理由を自動付与できる仕掛けを標準で搭載しております。

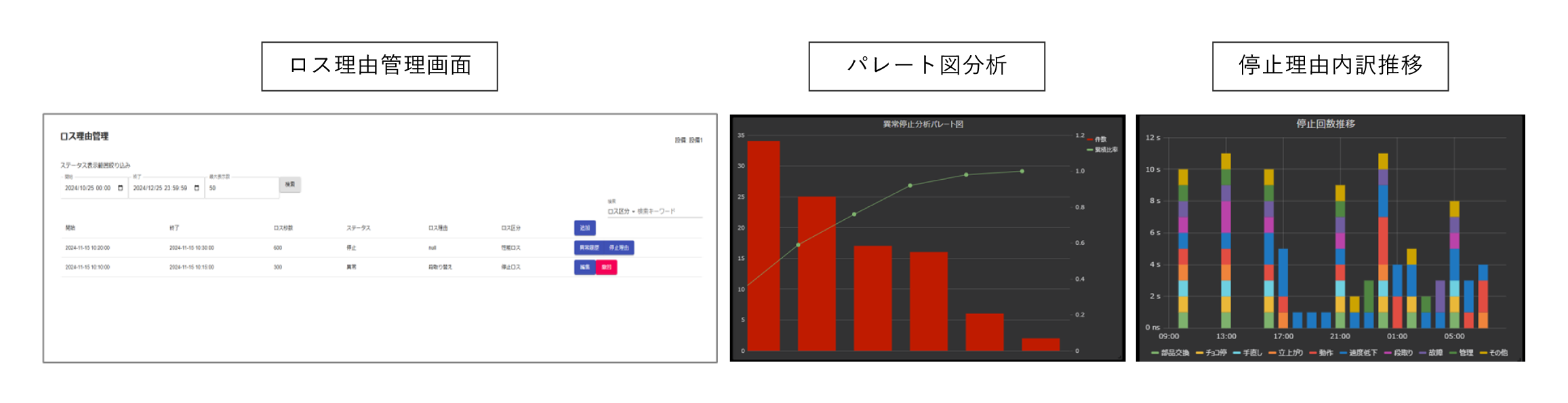

図の説明を表示

Konekti EXはガントチャートから停止時間の一覧を自動書き出ししてリスト化、ロス理由管理画面で設定し、パレート図分析や停止理由内訳推移などに表示することができます。

自動蓄積したデータに意味付けする!「ロス理由管理画面」とAPI

一覧化されたデータは、自動的に下記に振り分けるロジックを設定可能です。

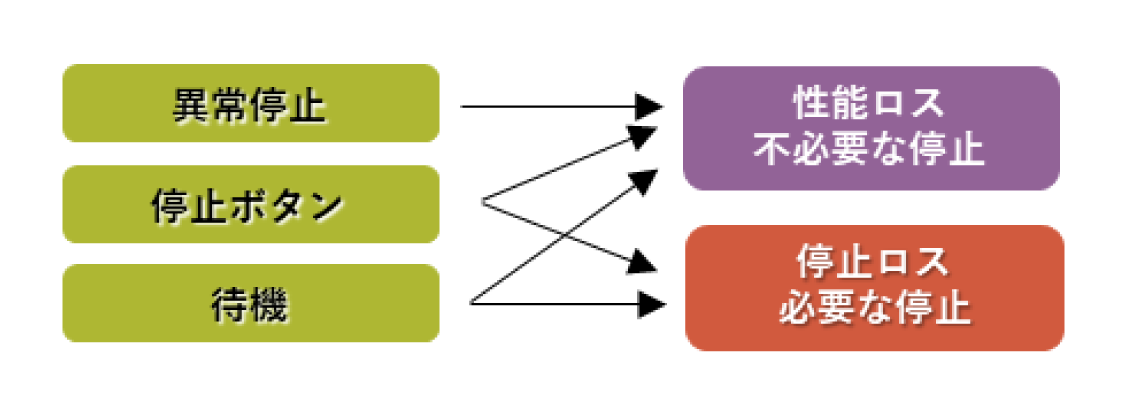

図の説明を表示

この図は、蓄積された設備停止データを自動的に分類するロジックの例を示しています。たとえば、「異常停止」は性能ロス(不要な停止)に分類し、「停止ボタン」や「待機」は一旦停止ロスに分類した後、さらに条件により性能ロスへ再分類する設定が可能です。ロス理由管理ツールやAPI連携で柔軟な分類ロジックの構築が可能になります。

ロス理由管理ツール

左のようなロス振り分けを、例えば「異常停止」を性能ロスに自動分類後、その他の停止を「停止ロス」に一旦分類し、停止ロスのデータで「必要でない停止」を性能ロスに振り分けることが可能。

データの振り分けは下記のような自動化や、データ入手先をデジタル帳票にする等の対応も可能です。

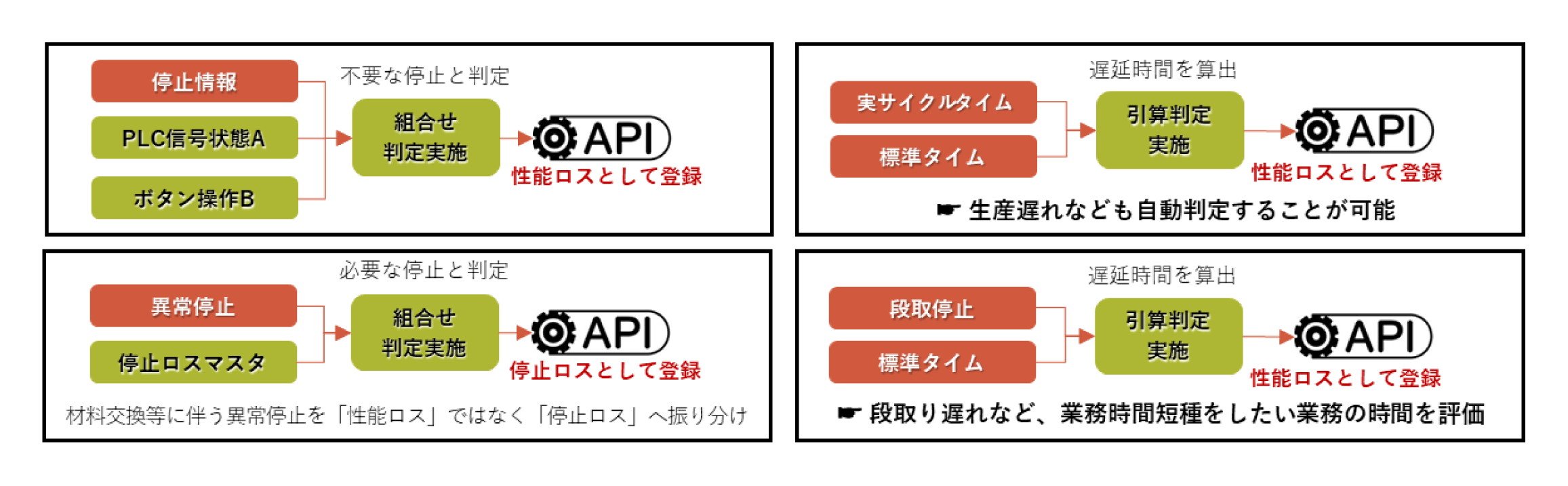

図の説明を表示

Konekti EXのロス理由の振り分け事例を4つ示します。

- 停止情報、PLC信号状態A、ボタン操作Bの組み合わせで不要な停止と判定し、性能ロスとしてAPI登録

- 実サイクルタイム、標準タイムの引き算判定を実施し、遅延時間を算出、性能ロスとしてAPI登録 →生産遅れなども自動判定可能

- 異常停止、停止ロスマスタの組み合わせで必要な停止と判定し、停止ロスとしてAPI登録 →材料交換等に伴う異常停止を「性能ロス」ではなく「停止ロス」へ振り分け

- 段取停止、標準タイムの引き算判定を実施し、遅延時間を算出、性能ロスとしてAPI登録 →段取遅れなど短縮したい業務の時間を評価

できること⑤-1 生産進捗・工程進捗をリアルタイムに可視化できる!

今、どこで何が作られているか?自動収集・自動判別でリアルタイム把握

個体番号やロット番号をPLCやデジタル帳票などから収集し、「今、どこで、何を」を簡単に表示できる機能を搭載しました。工程のインアウトを、バーコードリーダや序列管理などから自動取得できるロジックを標準搭載しており、リアルタイムに生産状況の確認が可能です。

工程進捗管理がリアルタイム

ロットや個体がどの工程で、何%程度進捗しているのかを、各信号から判別して、画面表示します。

標準比較で遅延を一目で判別

標準的な製造時間と比較して、どのくらい差があるのか?進捗指標計算を実施して表示可能です。

終了予測と納期アラーム

標準比較と残数から終了予想時刻をを自動計算可能。納期に間に合うか等のチェック機能も搭載しております。

生産進捗・工程進捗の画面構成事例①

図の説明を表示

このダッシュボード画面は、Konekti EXによる生産進捗と工程進捗のリアルタイム可視化を実現する構成例です。中央には工程別の3D俯瞰図が配置され、各設備の状態(稼働・待機・停止など)が信号ランプで表示されています。上部には計画数、実績数、稼働時間、OEEなどの主要指標を並列表示し、右側には生産進捗グラフ、時間稼働率・性能稼働率の推移、玉出しピッチ、OEE推移などをリアルタイム更新で表示しています。

生産進捗・工程進捗の画面構成事例②

図の説明を表示

Konekti EXは、リアルタイムで工程ごとの進捗や在庫、遅延などをグラフィカルに表示できます。画面では、各工程の投入数や在庫数、不良率、進捗数などが一目でわかり、生産スピードや達成率、終了予測まで自動的に算出・表示されます。グラフ機能により累計進捗や時間別進捗量も可視化されており、生産状況を詳細に把握できる構成になっています。

日報を締める前にリアルタイムに生産計画対比を確認できる管理版機能

生産計画の取込、実績収集など自動化し、生産指示に対する進捗を日中にリアルタイムに確認可能。対計画比進捗率やロットや個体番号の製造開始終了などの履歴を、漏れなく記録します。

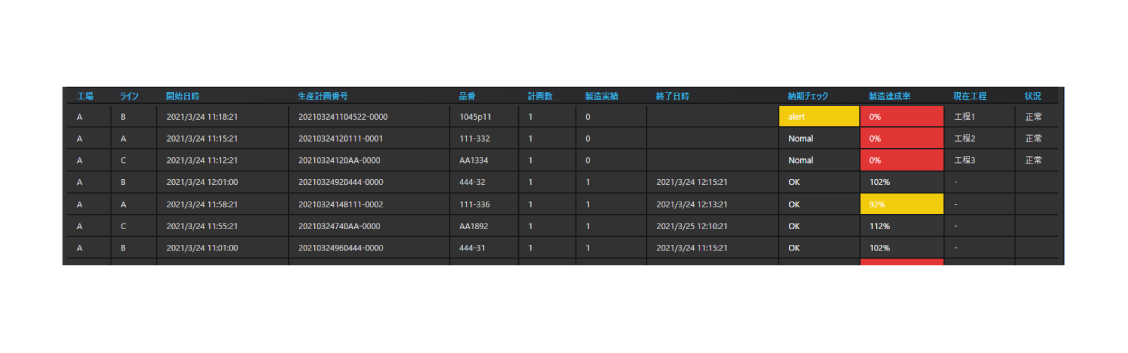

生産履歴一覧機能の事例

図の説明を表示

この画面は、Konekti EXの生産履歴一覧画面で、製造日、ライン、製品番号、進捗率、検査結果、現在の状態などを記録したテーブルを表示します。進捗や異常状態をリアルタイムに確認し、計画比の進み具合や生産状況を一覧で把握できます。

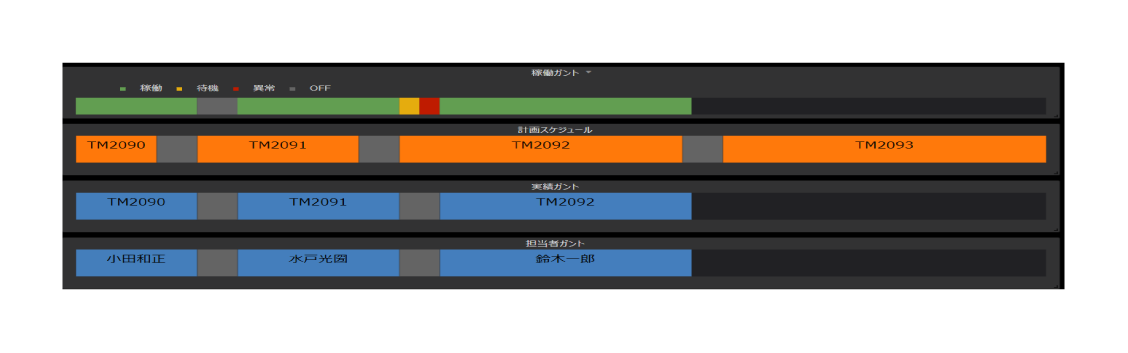

計画対比ガントチャートの事例

図の説明を表示

この画像は、Konekti EXの計画対比ガントチャート機能を示しています。生産計画と実績が色分けされたバーで表示され、各工程の担当者、進捗状況や遅延が一目で把握できます。これにより、リアルタイムでの生産状況の監視と迅速な対応が可能となります。

できること⑤-2 生産進捗・工程進捗に必要な製造実績や履歴データを自動収集!

設備から取得できるデータとデジタル帳票を組合せ、リアルタイムに生産の開始終了を記録し、実績を自動収集・集計が可能になります。

実績自動登録の流れ

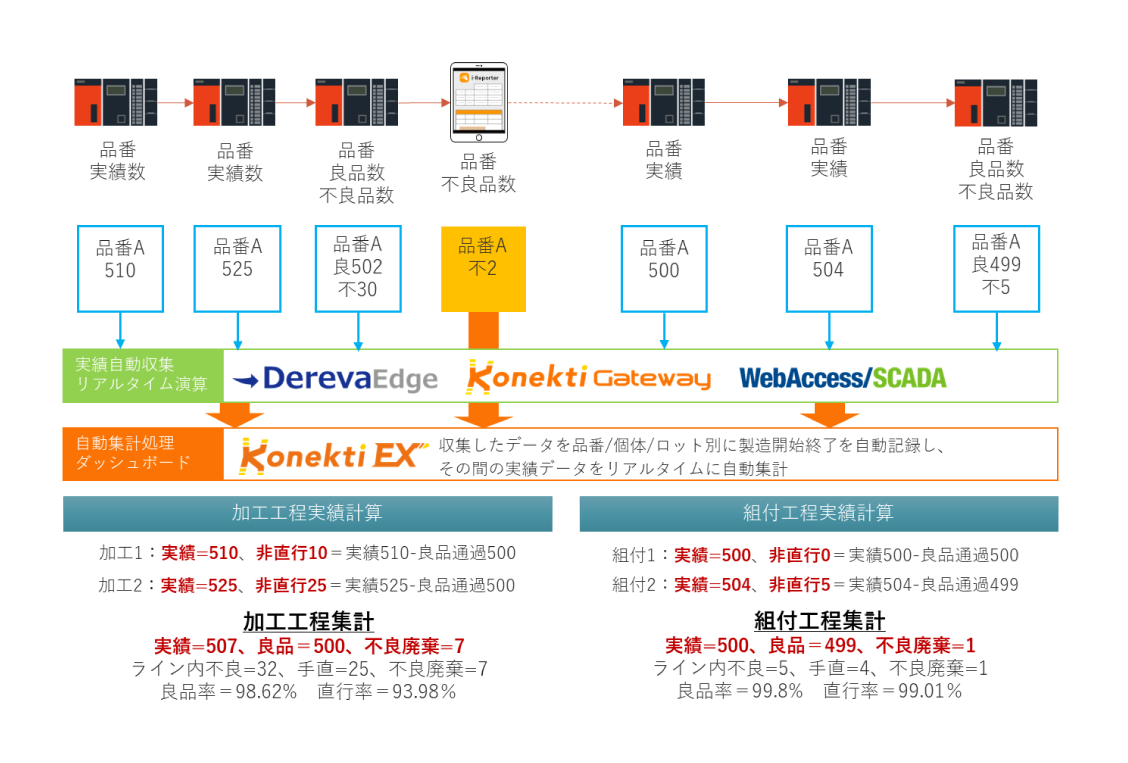

図の説明を表示

Konekti EXの生産進捗・工程進捗に必要な製造実績や履歴データを自動収集するフローを示します。

DerevaEdge、Konekti Gateway、WebAccess/ SCADAでPLCの品番実績数を自動収集・リアルタイム演算し、Konekti EXで収集したデータを品番/個体/ロット別に製造開始終了を自動記録し、その間の実績データをリアルタイムに自動集計します。加工工程、組付工程それぞれで実績計算できます。

全ライン集計パネルで、概要を一覧することができます。

- 製造の開始終了をPLCの品番等の変化点を記録し自動生成してKonekti EXへ登録

- 設備から数値データを収集 → 実績数/不良品数など

- 収集したデータをKonekti EXで集計するためにリアルタイム演算加工実施

- 実績データを受信、①の開始終了データを元に、指図や品番単位で各実績数値の集計をリアルタイムに実施

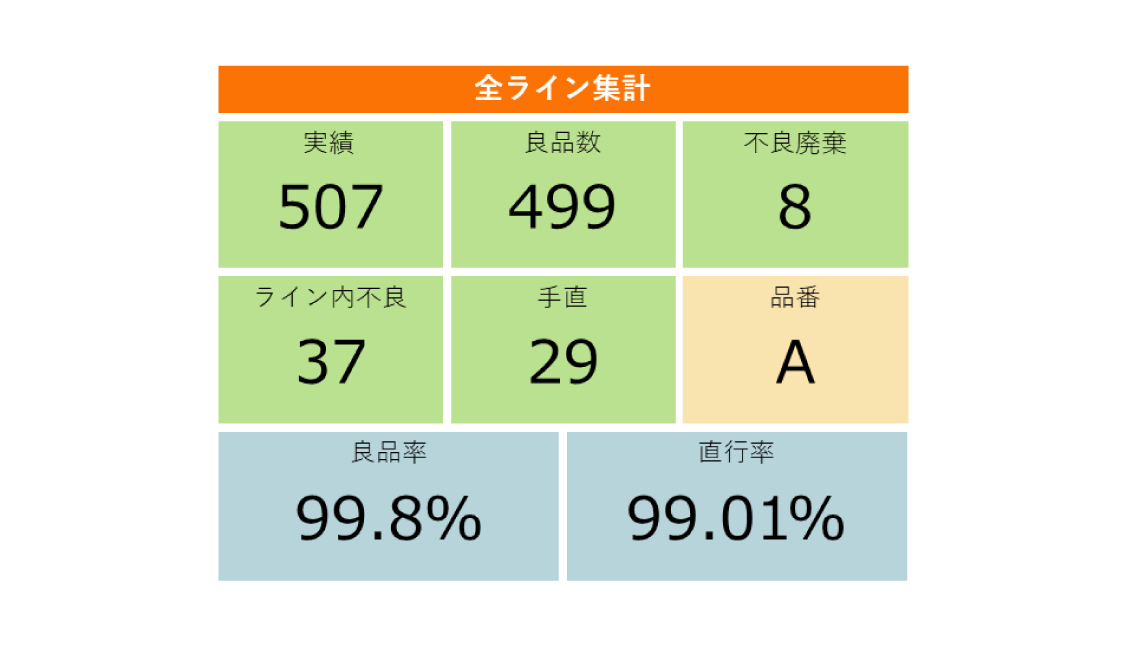

図の説明を表示

この画像は、Konekti EXのダッシュボードにおける全ラインの集計パネルを示しています。製造実績、良品数、不良廃棄、ライン内不良、手直し、良品率、直行率といった主要な製造KPIを、ノーコード設定で可視化した例です。

- 様々な可視化ダッシュボードへノーコードで表示設定可能

できること⑥ トレーサビリティーデータ生成・蓄積・試験成績書出力など多彩な機能を搭載

トレサビデータの生成・蓄積や、検査仕様書などのPDF出力が可能です。

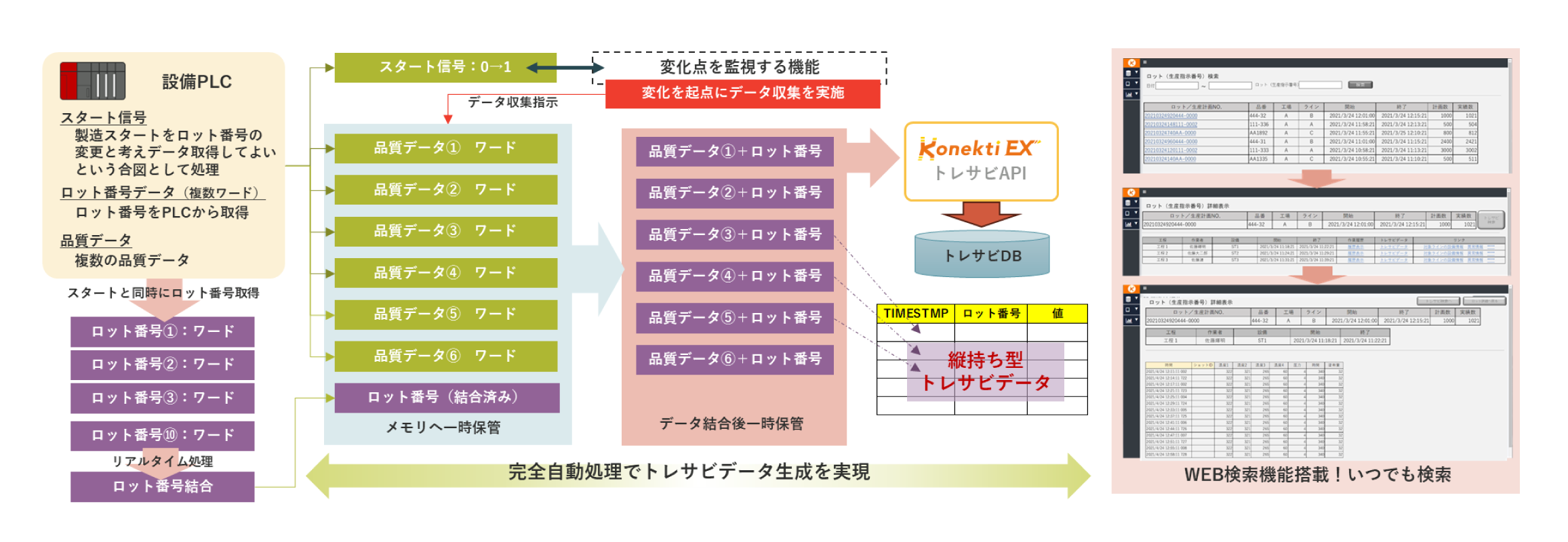

図の説明を表示

Konekti EXがトレーサビリティデータを生成・表示するプロセスを以下に示します。

- 製造開始信号の取得: 製造開始時に、ロット番号の変更を検知し、データ取得の合図として処理します。

- ロット番号の収集: PLCから複数ワードのロット番号データを取得します。

- 品質データの収集: 製造工程で得られる複数の品質データを収集します。

- データのリアルタイム結合: 製造開始と同時にロット番号を取得し、リアルタイムで品質データと結合します。

- データの表示: 結合されたデータは、縦持ち型のトレーサビリティデータとして表示されます。

- データの蓄積: Konekti EXのトレサビAPIを使用して、トレーサビリティデータベースにデータを蓄積します。

- データの検索: Web検索機能を利用して、蓄積されたデータをいつでも検索できます。

このプロセスにより、トレーサビリティデータの生成から蓄積、検索までを完全自動化し、効率的なデータ管理を実現します。

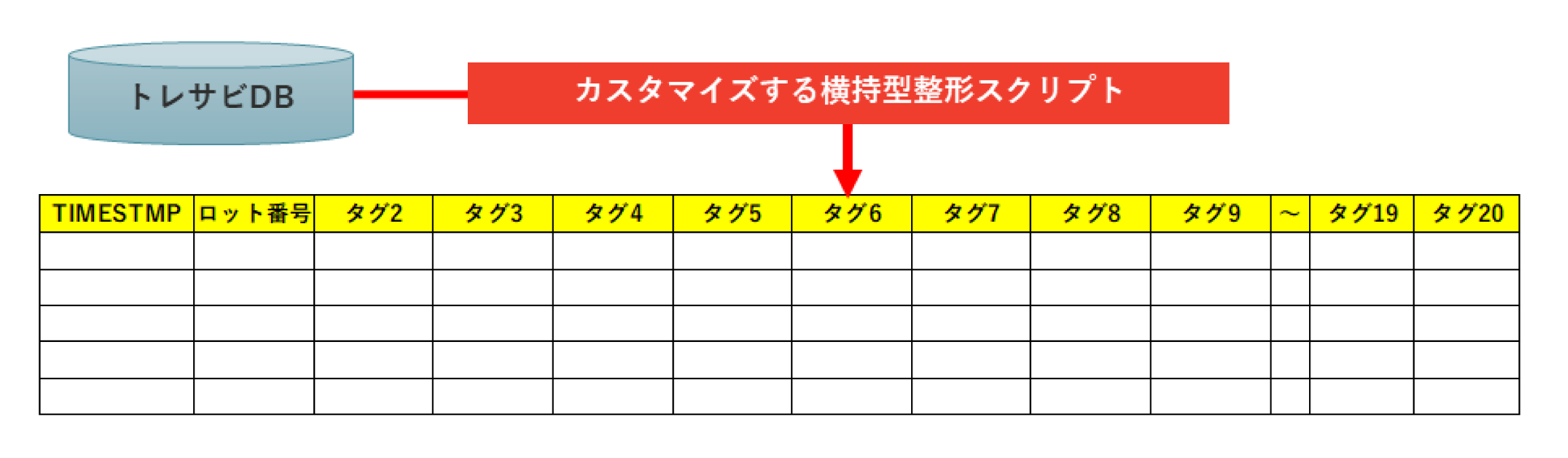

応用編(1)横並びデータ化、CSV保管により他のシステムで活用

図の説明を表示

この画像は、Konekti EXのトレーサビリティデータベースからスクリプトを使用してデータを抽出し、横持ち形式に整形するプロセスを示しています。これにより、他のシステムでのデータ活用やCSV形式での保管が可能となります。

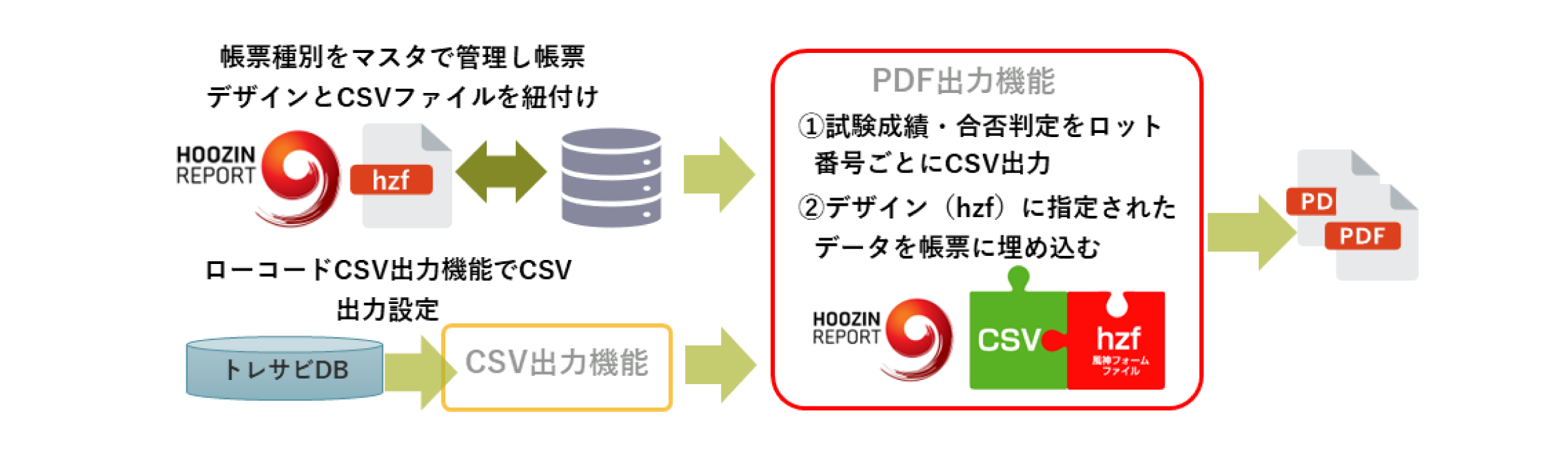

応用編(2)CSV出力や帳票出力機能を使用し、品質証明等を自動発行

図の説明を表示

この図は、Konekti EXのトレーサビリティデータベースを活用して、品質証明書を自動生成し、PDF形式で出力するプロセスを示しています。まず、帳票の種類をマスタデータで管理し、帳票デザインとCSVファイルを関連付けます。次に、ローコード設定を利用して、トレーサビリティデータベースからCSVデータを出力します。その後、PDF出力機能を用いて、ロット番号ごとの試験成績や合否判定をCSVデータとして抽出し、指定されたデザイン(hzfファイル)にデータを埋め込むことで、試験成績書や品質証明書が自動的にPDF形式で生成されます。

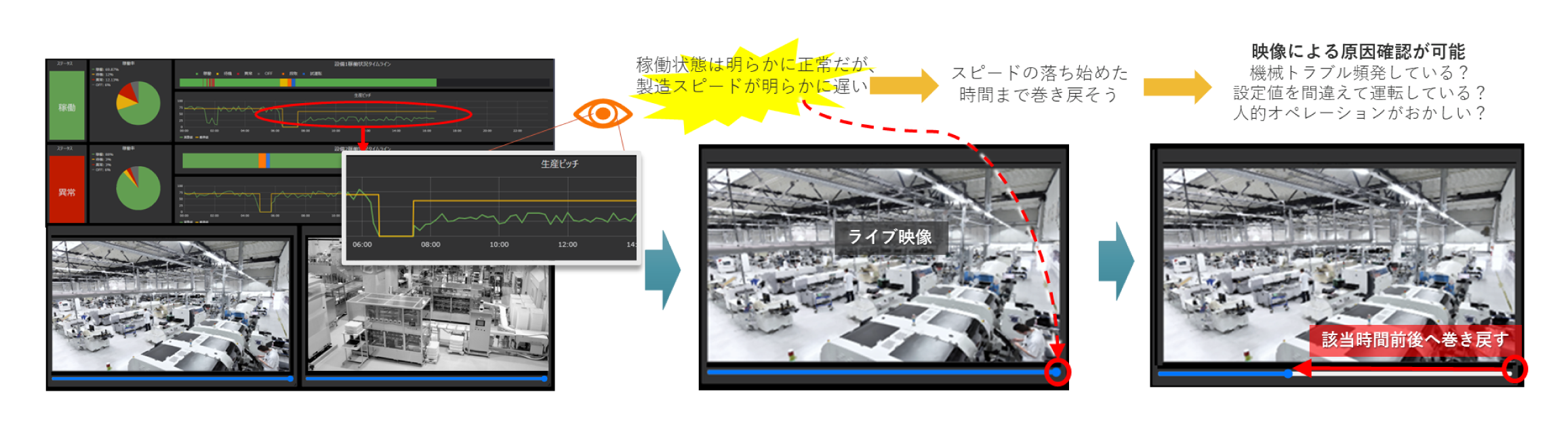

できること⑦ 映像活用で効率化!ライブとドラレコ機能で、製造不具合時の実態を把握

不具合発生の早期発見はデータで、初期段階調査を映像で確認をすることで要因判明が明確に!スピーディーに!

Konekti EXのオプション「Video Edge」を導入することで、ライブ映像機能をダッシュボードに組み込むことが可能です。トラブル対応時の映像確認は「現在時間」よりも、少し以前の時間が必要となりますので、映像プレーヤの巻き戻し機能を利用して、該当するトラブル時間の映像を探すことが可能となります。

Konekti EX早期発見ダッシュボード

図の説明を表示

Konekti EXダッシュボードの設備稼働状況で、稼働状態は正常だが製造スピードが明らかに遅い状態を発見したら、ライブ映像画面でスピードの落ち始めた時間まで遡って映像による原因確認が可能です。機械トラブルの頻発、設定値を間違えた運転、人的オペレーションミスなど、遠隔目視で確認できます。

ドラレコ機能を活用して、不具合発生時のデータを確認できます。ドラレコ録画の指令も自由に設定可能!

ダッシュボードからリンクした異常一覧で、録画時間帯の機械の不調等を確認したり、トレンドグラフに連携して要因を分析することができます。

図の説明を表示

この画像は、Konekti EXダッシュボードにおける異常一覧から、録画された機械の不調を確認し、トレンドグラフと連携して要因分析を行うプロセスを示しています。具体的には、PLCで設定されたトリガータグがONになると、VideoEdge APIを介して前後○分間の映像が自動的にダウンロード・保存されます。これにより、ユーザーは異常発生時の状況を映像で確認し、トレンドグラフと照らし合わせて原因を特定することが可能です。

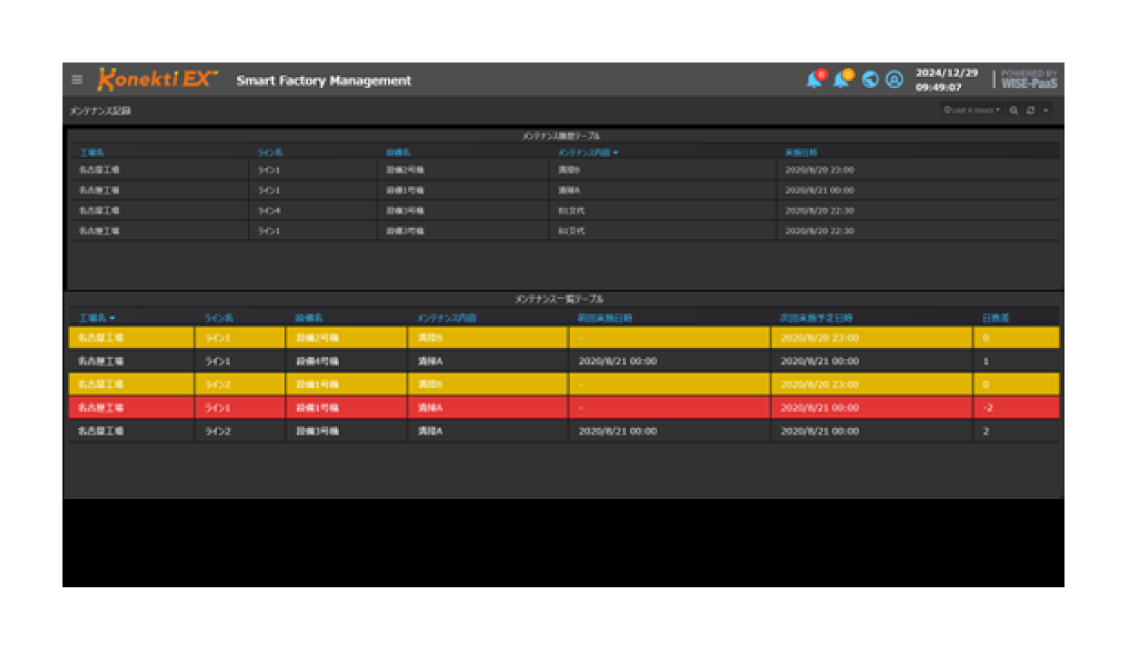

できること⑧ 設備状態の管理・保全活動に活かす!データの監視・早期発見など

図の説明を表示

この画面は、Konekti EXの保全監視専用ダッシュボードの構成例です。温度、圧力などの測定値を表示し、稼働時間やショット数などの累積値、リアルタイムのアナログ値の推移グラフを確認できます。また、閾値設定に基づく異常検出や、異常時のアラート表示(赤色表示)によって、設備の異常状態を即時に把握できる仕組みが含まれています。

ページ作り放題のダッシュボードを最大活用!

保全専用監視画面の構成が可能

ダッシュボードの豊富なプラグインパーツを利用して、PLCやセンサから取得したデータから厳選して、設備保全専用の監視画面が簡単に作成可能です。

累積時間・回数の管理

- 機械状態・オンオフの監視

- 各種の累積時間監視

- ショット数など累積回数監視

アナログ値推移

- 設備状態を示すアナログ値

- 上記推移がわかるグラフ等

- 生産数や稼働等の指標計算

アラート発報

- 各数値に対する閾値設定

- 閾値オーバー時アラート発報

- 閾値異常時の画面色変更

異常・停止の分析

- 不良発生時の異常内容

- 設備不調前後の異常内容

- 各映像の確認

図の説明を表示

この画像は、Konekti EXダッシュボードのメンテナンス管理画面を示しています。設備で使用する消耗品の利用回数や累積稼働時間を監視し、設定された上限に到達すると交換時期の予報を発報します。これにより、適切なタイミングでの部品交換やメンテナンスが可能となり、設備の安定稼働を支援します。

メンテナンスや金型の使用回数など、記録ができ、交換を予報できる!

※ローコードカスタマイズが必要

設備で使用する消耗関連品の利用回数や定期的に決められた規定時間などの上限到達を管理できる画面を準備。デジタル帳票から記録しておくだけで、交換時期近くなると「予報」を発報してくれる機能が便利です。

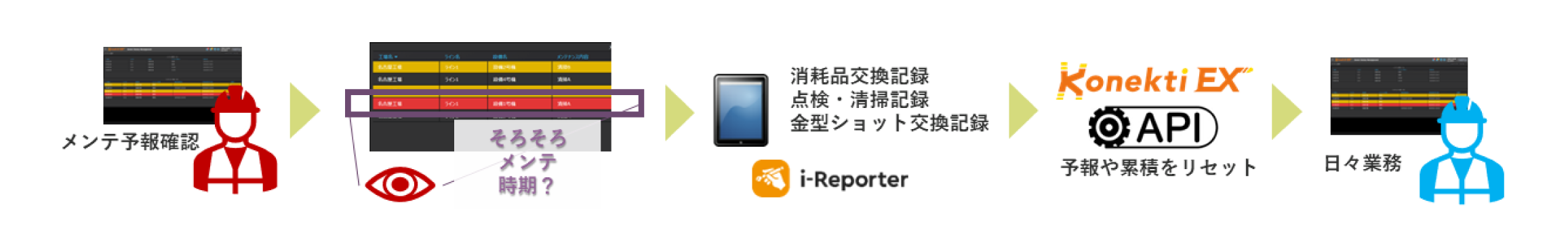

図の説明を表示

この図は、Konekti EXを活用した設備保全専用の監視画面の操作手順を示しています。

まず、ダッシュボード上のメンテナンス予報で、メンテナンス時期が近づいている設備が赤色で表示されます。

次に、該当する設備のメンテナンスを実施し、i-Reporterを使用して消耗品の交換記録、点検・清掃記録、金型ショット交換記録を入力します。

最後に、これらの記録をKonekti EXのAPIを通じて予報や累積データをリセットし、通常の業務に戻ります。

モータの保全監視事例

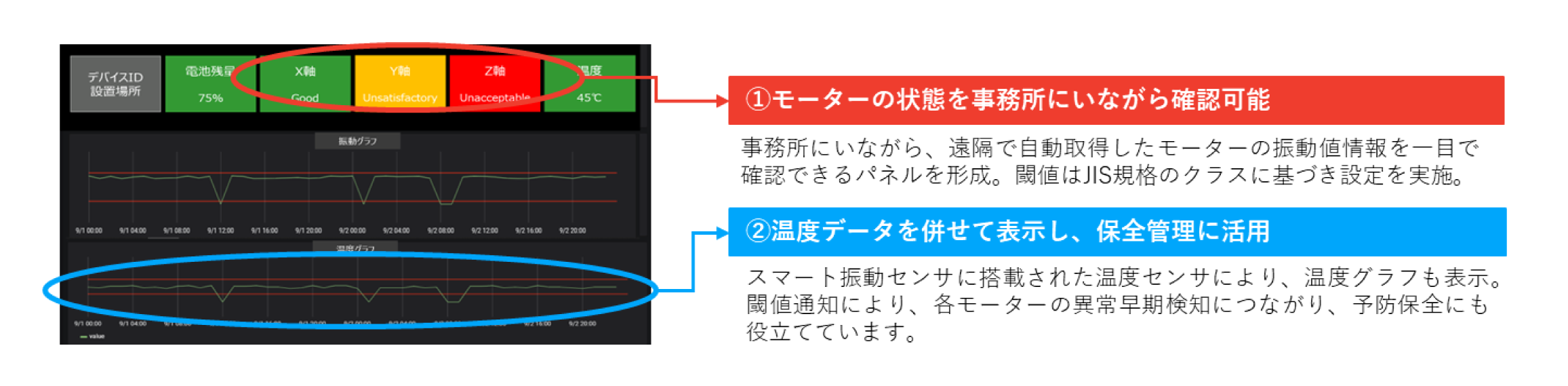

図の説明を表示

この画像は、Konekti EXのモータ保全監視アプリの画面を示しています。

Konekti EXは、モータの保全監視アプリケーションの作成を可能にします。これにより、事務所にいながら、遠隔で自動取得したモータの振動値情報を一目で確認できるパネルを形成できます。閾値はJIS規格のクラスに基づき設定されます。また、スマート振動センサに搭載された温度センサにより、温度グラフも表示されます。閾値通知により、各モータの異常を早期に検知し、予防保全に役立てることが可能です。

できること⑨ エネルギーの可視化でコストダウン、見回り監視の撲滅でコストダウン!

メータ別監視

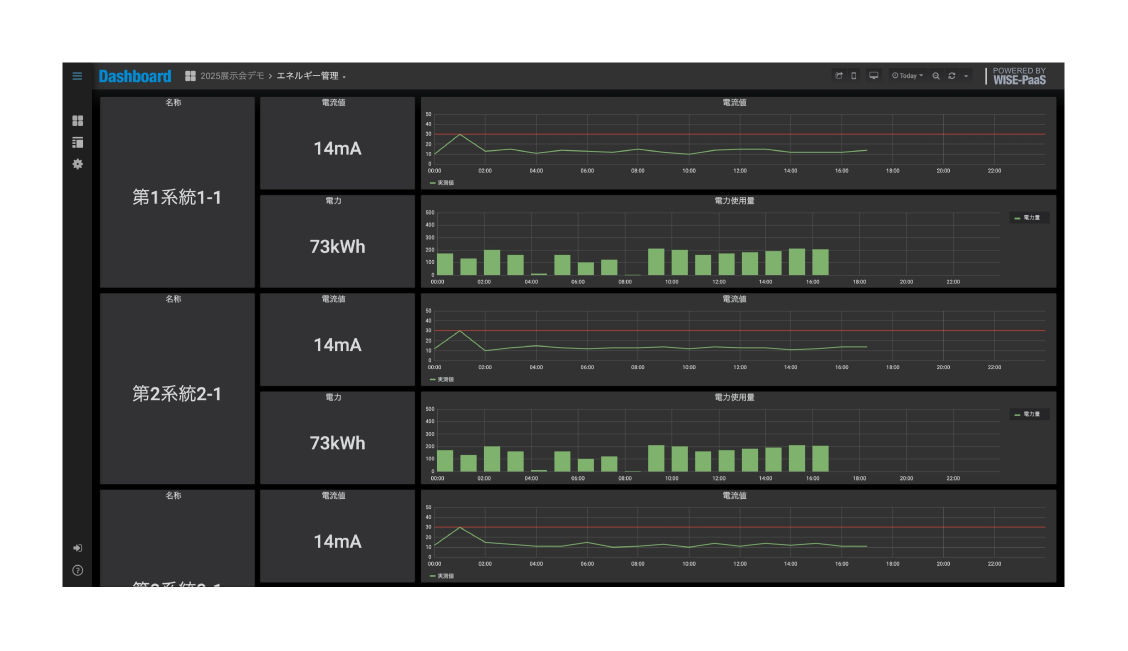

図の説明を表示

この画像は、Konekti EXダッシュボードのメータ別監視画面を示しています。各メータから取得したリアルタイムデータを表示し、エネルギー使用状況を可視化することで、コスト削減や効率的なエネルギー管理を支援します。

炭素排出分析画面

図の説明を表示

この画像は、Konekti EXによる炭素排出量の分析を行う画面です。エネルギー消費データを基に、部門別や設備別の二酸化炭素排出量をリアルタイムで可視化します。中央には各部門の排出量を示す棒グラフが配置され、右側には削減目標に対する進捗状況を示す円グラフが表示されています。これにより、エネルギー管理担当者は具体的なデータに基づいて効果的な対策を講じることが可能です。

電気・ガス・水・エアなど、各メータに対応したエネルギーデータをリアルタイム可視化

各メータからデータ取得可能で取得したデータはリアルタイム監視だけでなく、稼働や生産状態と比較して、原価の速報として認識することも可能です。

また、データはすべて蓄積でき、過去データの振り返りにも利用でき、コストダウン戦略立案に役立ちます。

図の説明を表示

この図は、Konekti EXを活用してエネルギーデータをリアルタイムで可視化するプロセスを示しています。まず、パルス式電力メータからKonekti Moduleを通じて、またはマルチメータからKonekti Gatewayを介してデータを取得します。次に、Konekti EXに搭載されたエネルギー管理用のマスタや計算式を用いて、各メータの設定、メータ別のグラフ推移表示、比率分配などの計算を行います。さらに、炭素排出量の計算や生産単位あたりの炭素計算も可能です。これにより、エネルギー使用状況を詳細に把握し、効率的な管理が実現できます。

遠隔監視も可能な機能を満載、見回り記録の削減・安全対策など有効活用

下記センサに対応可能

①電流センサ ②温湿度センサ ③水位センサ ④熱電対 ⑤人感センサ ⑥漏水センサ

センサはその他探すことも可能です。ご相談ください。

できること⑩ 品質データ・製造条件データ分析など、高度な分析が可能

膨大な品質データ・加工処理データの蓄積・分析が可能

品質測定や設備の加工した詳細履歴などは、msecレベルのデータが必要になることがあり、その保管方法だけでなく、活用時にデータ量が多すぎて処理できないなどの問題点が発生します。Konekti EXでは、大容量データをテキストファイルのまま保管しつつ、定期的にデータ分析・集計を実施可能なプラットフォームを提供しております。

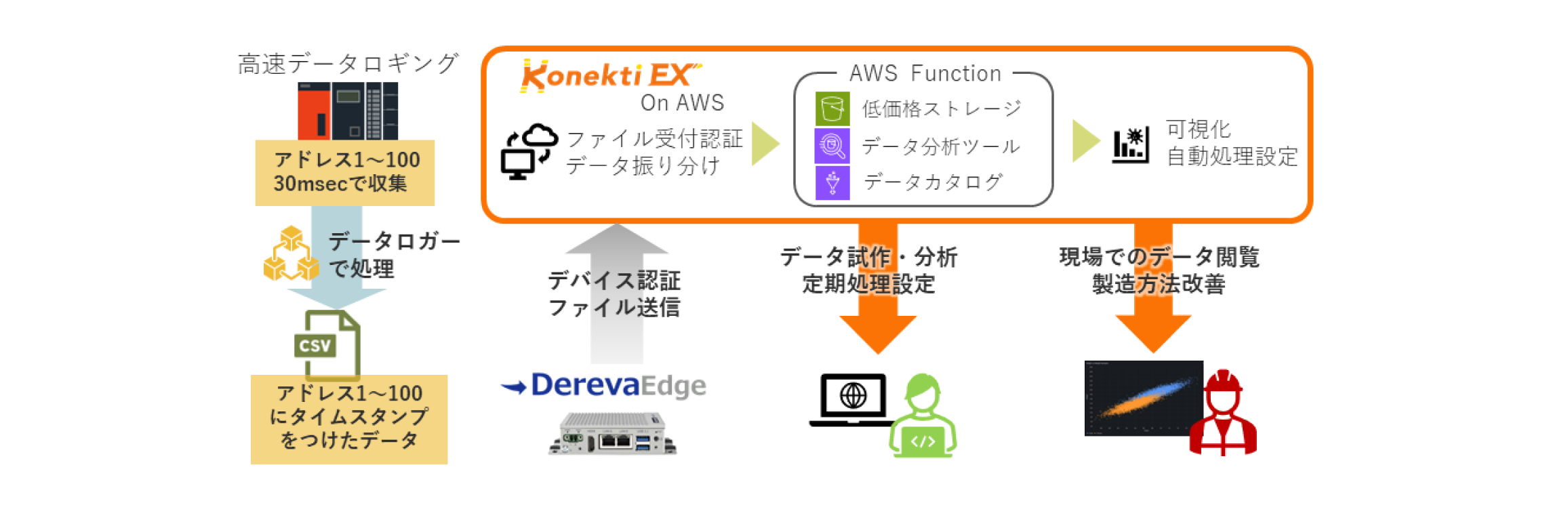

図の説明を表示

この図は、Konekti EXを活用した大容量データの収集、保管、分析のプロセスを示しています。具体的には、以下のステップが含まれます。

- 高速データロギング: アドレス1〜100を30ミリ秒間隔で収集し、タイムスタンプ付きのCSVデータを生成。

- データ送信: DerevaEdgeを介して、Konekti EX on AWSにデバイス認証後、ファイルを送信。

- データ処理: AWSの低価格ストレージ、データ分析ツール、データカタログを活用し、エンジニアがデータの試作・分析、定期処理設定を実施。

- 可視化と活用: 可視化や自動処理設定により、現場でのデータ閲覧や製造方法の改善に活用。 これにより、製造現場でのデータ活用が効率的に行われます。

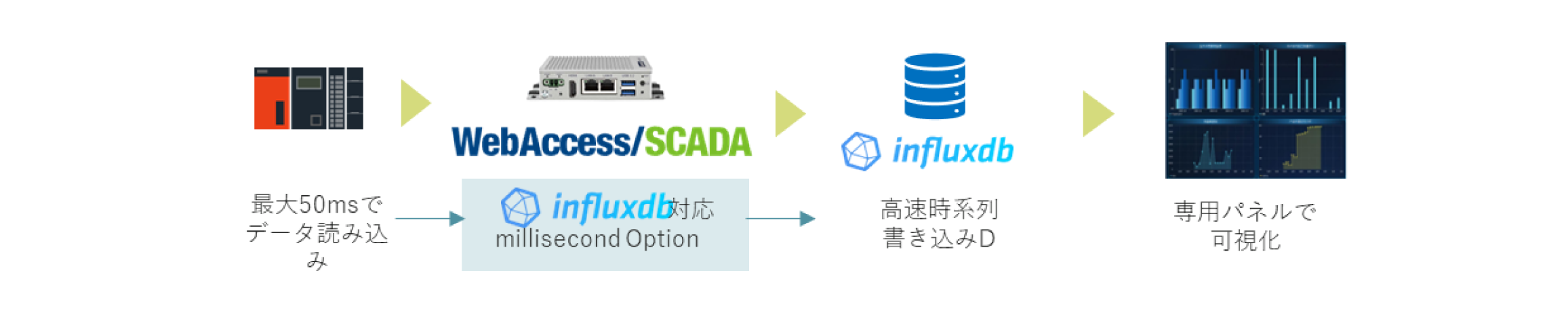

高速データ処理ができるInfluxDB を活用

データ保管の高速化、読出しの高速化を実現した時系列DBのInfluxDBを活用することができます。SCADAの管理画面より、取得したデータの保管領域を「InfluxDB」と定義するだけで、最大50msecでのデータ蓄積、可視化が可能になります。

※データ取得に「WebAccess/SCADA」とオプションを組合せて使用します。

図の説明を表示

この図は、高速データ処理ができるInfluxDBの活用プロセスを示しています。データ取得にWebAccess /SCADAとInfluxDBオプションを使用して、PLCから最速50msecでデータを読み込みます。高速で時系列InfluxDBに書き込んだ後は、専用パネルで可視化が可能です。

品質データ分析の実例

圧力波形分析

300msショット毎の圧力波形(150 個程度)をCSV保管できる設備を導入したお客様へ金型摩耗を検知する手法等を実証した

振動予防保全分析

軸受け等の破損しやすい部品へ振動センサを取付け、破損直前の振動波形を解析し、定期的にチェックできる仕組みを構築した

重量ヒストグラム分析

ウェイトチェッカーのデータを記録し、重量によるヒストグラム分析を定期的に集計処理し、グラフとCSVへ出力を実施

3D検査記録の蓄積・分析

計測値をXY チャート化し、ロス実績や製造記録と突き合わせて不具合発生のメカニズム解明に向けた対応を実施

製造業専門のデータサイエンティストによるデータ解析サービスや可視化コンサルティングも承っております。

お気軽にご相談ください。