ノーコード製造現場DXソリューション:IoT リアルタイムモニタリングシステム

Konekti EXは、製造現場DX を促進し、生産効率の向上・品質改善・コストダウンを実現するノーコードツールです。

- Home

- IoTソリューション

- Konekti EX

Konekti EXは、製造業におけるDXを強力に推進する、ノーコードのデータパイプライン構築ツールです。複雑なプログラミング知識がなくても、直感的な操作でデータ収集、集計、加工、連携のプロセスを自動化できます。

工場や生産現場に散在する様々なデータを、簡単かつ効率的に収集・加工して、活用しやすい形に連携し、「生産設備から多様なデータは取れるものの、バラバラで活用できない」「手作業でのデータ集計に時間がかかり、分析まで手が回らない」といった課題を解決します。

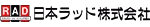

データの可視化プロジェクトを「とりあえず始めた」結果、このような事態になっていませんか?

図の説明を表示

この図は、製造現場におけるデータ取得から可視化に至るまでの課題と流れを6つのステップで示しています。

- データの取得

製造の現場には、PLC、CNC、測定機、基盤・リレー、帳票ソフトなど様々な機械システムが存在しており、それぞれの機器から異なる方法でデータを取得しています。 - データ化手法の乱立

設備からのCSV出力、メーカー製ソフト、オリジナルソフト、センサやゲートウェイなど、データの形式や手段が多様で、標準化されていない状態です。 - データ保管方法の乱立

データは複数のデータベース、サーバ、PC、非定型テキストなど様々な場所と形式で保管され、システムとして統一されていません。 - データの整理・統合

このように乱立したデータはそのままでは活用できないため、まずはデータを整形し、形式や構造を統一して統合します。 - 可視化に向けた整備

BIツールで取り出しやすい形式でデータベースを保管し、データマートを形成します。その後、可視化のための分析処理を経て、ようやく実用的なデータの活用が可能となります。

データ処理が遅れたり、データ業務に忙殺される職人を生み出したり、本来「属人化から脱する」、「製造効率を上げる」といった目的で始めた施策が裏目に出ているということはないでしょうか。

リアルタイムに見たいのに、データ処理を待つ必要がある

データ整理職人化が発生・分析等の時間が無くなる

微細な追加もデータサイエンティストが作業する無駄

Konekti EX なら簡単解決!データ処理も自動化・ノーコード!

図の説明を表示

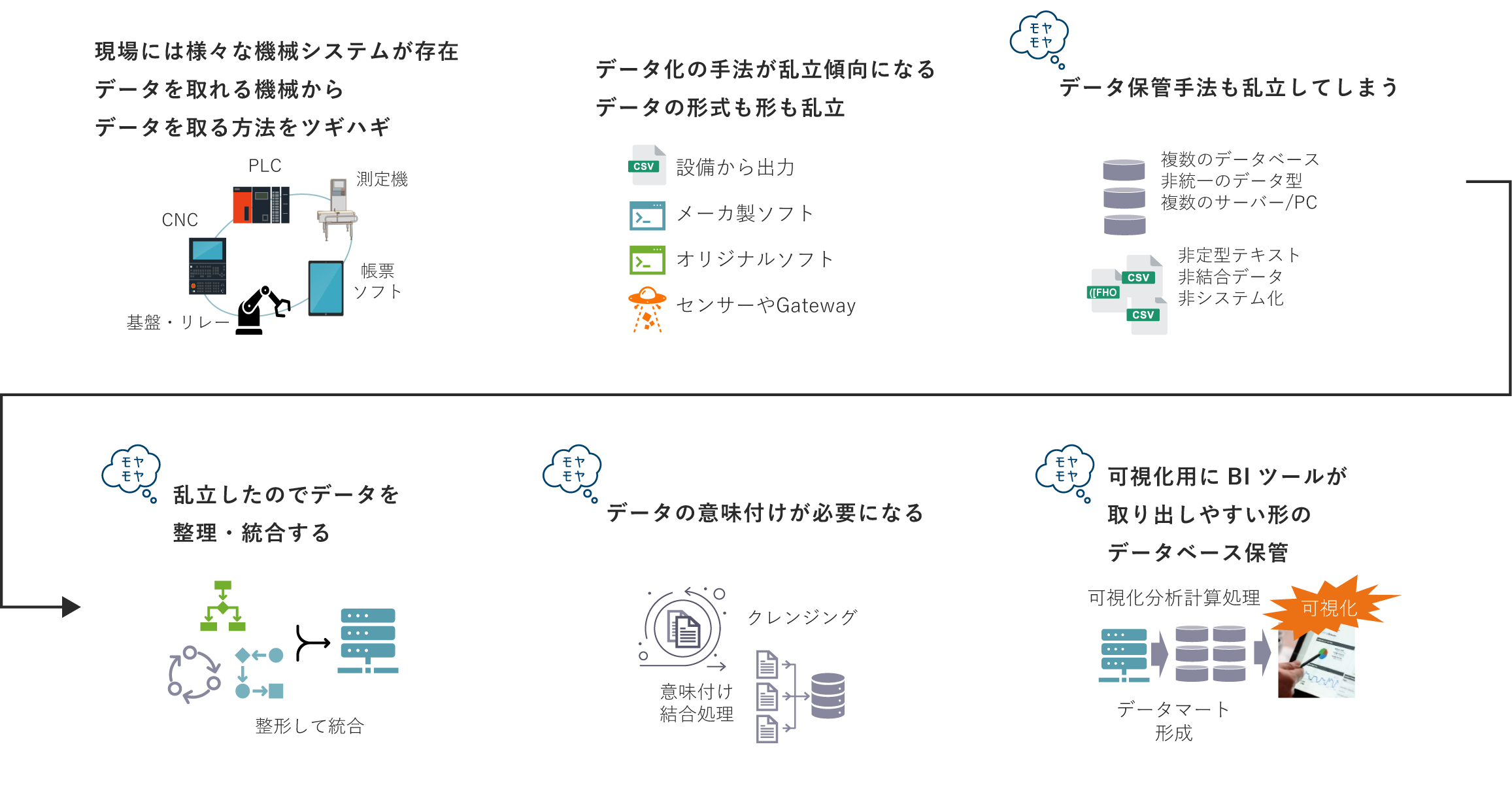

この図は、Konekti EXとインダストリアルIoTプラットフォーム「Dereva」が連携し、現場のデータ取得から可視化・出力までをノーコードで実現する流れを示しています。全体は3つのブロックで構成されており、ブロック1とブロック2は定期連携、ブロック2からブロック3につながる流れになっています。

- 最新IoTプラットフォームとの一体化

PLC、CNC、測定機、基盤・リレー、帳票ソフト、基幹システム、生産スケジューラなど、あらゆる設備や装置からデータを設定だけで取得可能です。これにより、手作業なしで自動的にデータを一元保管でき、データの整形や整理に人手をかける必要がなくなります。 - 完全自動のデータ処理機能

リアルタイム処理機能、マスタ管理機能、意味付け処理、トレーサビリティ対応など、事前に準備されたプログラムにより、活用しやすいデータが自動生成されます。これにより、データ活用までの時間を大幅に短縮できます。 - ノーコードによる可視化とデータ出力

プリセット機能から選択し、ドラッグ&ドロップで簡単にダッシュボードを作成可能です。設定だけで、CSV出力、基幹システム連携、データレイクハウス連携、アラート発報、PLC制御連携など、多様なデータ出力が可能になります。現場主導で運用できるため、IT知識がなくても活用でき、IT担当者はより高度な分析に集中できます。

Konekti EX はデータ取得、データ分析、可視化を「ノーコード」で実現でき、リアルタイムに自動的にデータ処理できるツールです。これまで300 件以上の現場で実装してきた実績があります。

選ばれる理由として、大きく以下の4点があります。

一つ目は、データ取得が簡単なことです。

ひと言でいうと、「ポン付け」でき「ノーコード」でデータが取れます。「IT知識が不要」で、データは設備の新旧に関わらず、設定画面だけで取得することが可能です。

図の説明を表示

この図は、IoTリアルタイムモニタリングシステム「Konekti EX」の全体構成とデータ取得〜活用までのフローを示しています。

- 高性能IoTシステム「Konekti EX」の概要

Konekti EXは、ノーコードで現場データをリアルタイムに分析・活用できるIoTシステムです。高性能なダッシュボード、データ処理、データ出力(API・CSV)、マスタ管理など多機能を統合しています。 - 設備データの取得元とソリューション構成

以下のような様々な装置・センサからのデータを対象としています

- PLC各社、LAN/シリアル通信

- デジタル計器、記録計、マルチメータ

- シリアル機器、CNC、MTConnect対応機器

- 各種産業用プロトコル(OPC、Modbusなど)

- リレー・デジタル信号、アナログセンサー、三色灯など

これらのデータは以下のエッジソリューションを通じて取得されます

- DerevaEdge(高速エッジ処理+クラウド連携)

- Konekti Gateway(低コスト構成)

- Konekti Module(信号取得)

- WebAccess/SCADA(監視・制御・収集)

- 外部データとの連携

- i-Reporter、kintone、基幹システム、スケジューラ、検査・測定記録などのデータも連携可能

- Data Connectorでノーコード設定により、Konekti EXのDBに「生産計画」「履歴」「トレサビ」「メンテ記録」などとして統合できます。

- クラウド/オンプレ構成の選択

- クラウド接続基盤

Dereva DataStreamを内包し、ノーコード設定・低コスト・サーバ不要・高速処理を実現 - オンプレ接続基盤

専用構成により安全性と連携性を重視し、PostgreSQLデータベースとKonektiエッジ製品との自動連携を提供

- クラウド接続基盤

- 活用・出力・連携機能

ノーコードで作成できるダッシュボードや、API・CSV出力、他アプリ連携機能により、IT知識なしで現場主導のデータ活用が可能です。

この図は、「Dereva(デレバ)」が、製造現場のデータ収集から、クラウドでの変換・保管、そして最終的なデータ分析・活用までを自動化する、一貫したソリューションであることを示しています。

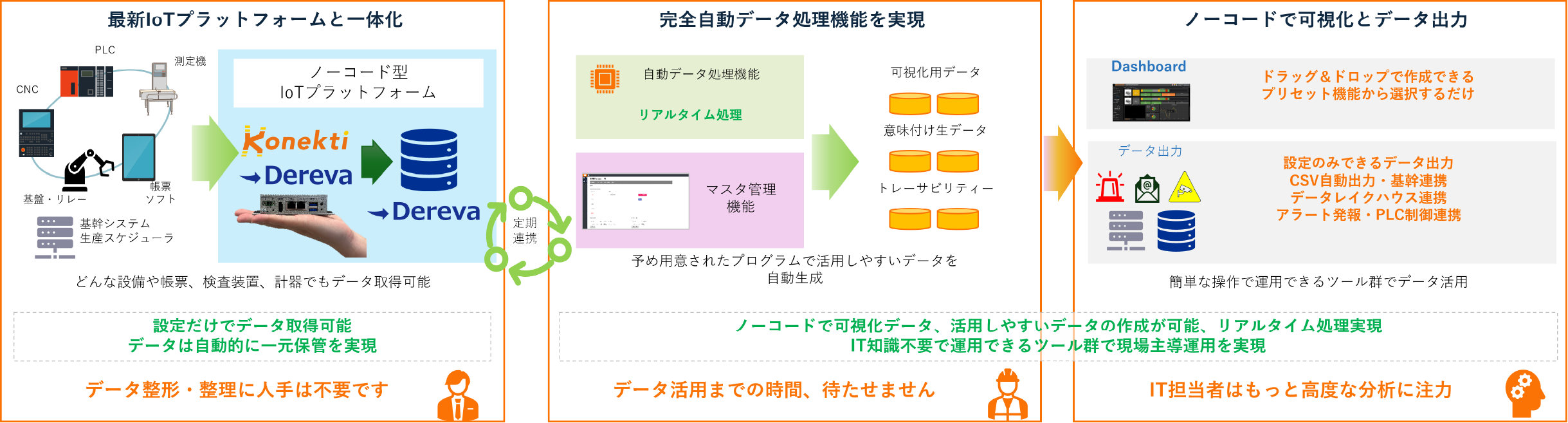

可視化には2つのステップがあります。

現場で取得したデータは、ある時点のある設備のデータの値が0 や1 というのが時系列で並ぶ無機質なものですが、それに意味付けし、可視化ツールで表現できるデータへ変換する必要があります。

次いで多くの場合、変換したデータをグラフやリスト、チャートで表示させるプログラムが必要になります。

この2ステップを「ノーコード」でできるのがKonekti EX です。

すぐに使える分析データ生成・指標値計算をリアルタイム計算します!

データ着信と同時に計算

負荷時間・設備稼働時間・停止ロス時間、性能ロス時間・不良ロス時間ロット単位の生産開始&終了、製造時間、

サイクルタイム、玉だしピッチ etc…

分析に必要な数値データを時間別差分+時系列記録(開始終了・ロット毎)

総生産数・良品数・不良品数・投入人員数・材料投入数・途中排出数

トレーサビリティーや品質・正常性分析するためのローデータ生成

検査結果・品質計測データ・製造条件(設定&実測)・センサ計測値etc…

生産性指標

- 時間稼働率

- 性能稼働率(可動率)

- 総合設備効率(OEE)

生産履歴

- 生産計画と実績紐付け

- 生産開始終了・実績などのデータベースの形成

生産進捗・工程進捗

- 現在製造中の進捗データ

- 対計画・対標準進捗

- 終了予測・遅延分析etc

生産性低下要因

- 設備異常・チョコ停の記録

- 停止時間計測と理由の記録

- 異常・停止時の映像記録

製造正常性分析

- 対標準サイクルタイム

- 対標準玉だしピッチ

- 歩留率・直行率・良品率

保全管理情報

- アナログ値時間回数累積

- メンテナンス記録データ

- 品番別アナログ情報etc

上記は分析集計の一例です。表示パーツと組合せで80種類以上がプリセットされています。

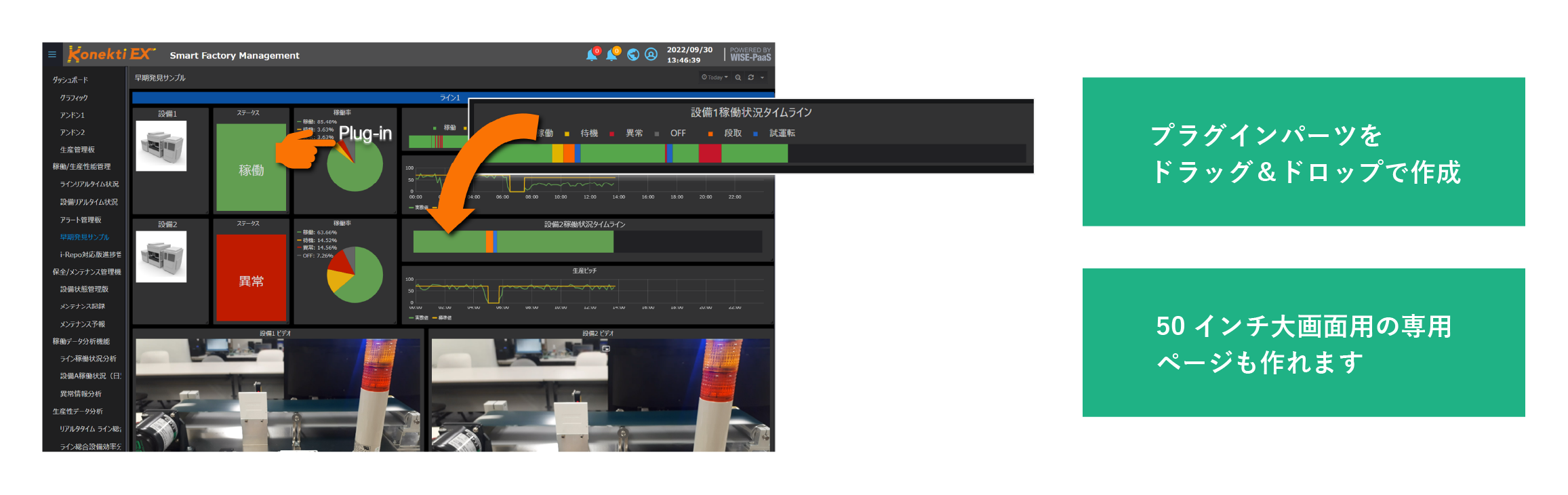

「ダッシュボード機能」→ドラッグ&ドロップで設定できる!

図の説明を表示

この図は、Konekti EXのダッシュボード作成機能を示しており、プラグイン形式のパーツを画面上にドラッグ&ドロップで簡単に配置できる様子を表しています。パーツごとの表示内容や大きさも調整可能で、操作は直感的に行えます。

右側には、50インチなどの大型画面に対応した専用ページも作成できる旨が表示されており、ライン別や役割別など用途に応じたページ設計が可能です。

3ステップで実装が可能な簡単ダッシュボード機能を搭載

- ダッシュボード追加ボタンを押して、パネル設定を呼び出し

- 設定画面より、「ライン」「設備」「表示機能」を選択

- ダッシュボードに張り付けられるので、ドラッグで大きさ調整、ドラッグ&ドロップで配置を調整

自動集計機能で作成したデータは「簡単に誰でも」ダッシュボードへ反映が可能です。

製造現場主導での運用、生産技術主導での新設備適用など、内製化推進を後押しします。

ページはブラウザで閲覧、ページは無制限・作り放題!

- 作ったダッシュボードはPC からブラウザだけで表示できます。閲覧ライセンスなどは不要で経済的!

- ページは作り放題!保全・生産管理など立場別、ライン別にページ作成が可能です。

ローコードでカスタマイズにも対応

プリセットの機能だけで満足できない時は、SQL文をパネル設定画面に貼るだけでデータ描画の計算式などをカスタマイズできます。

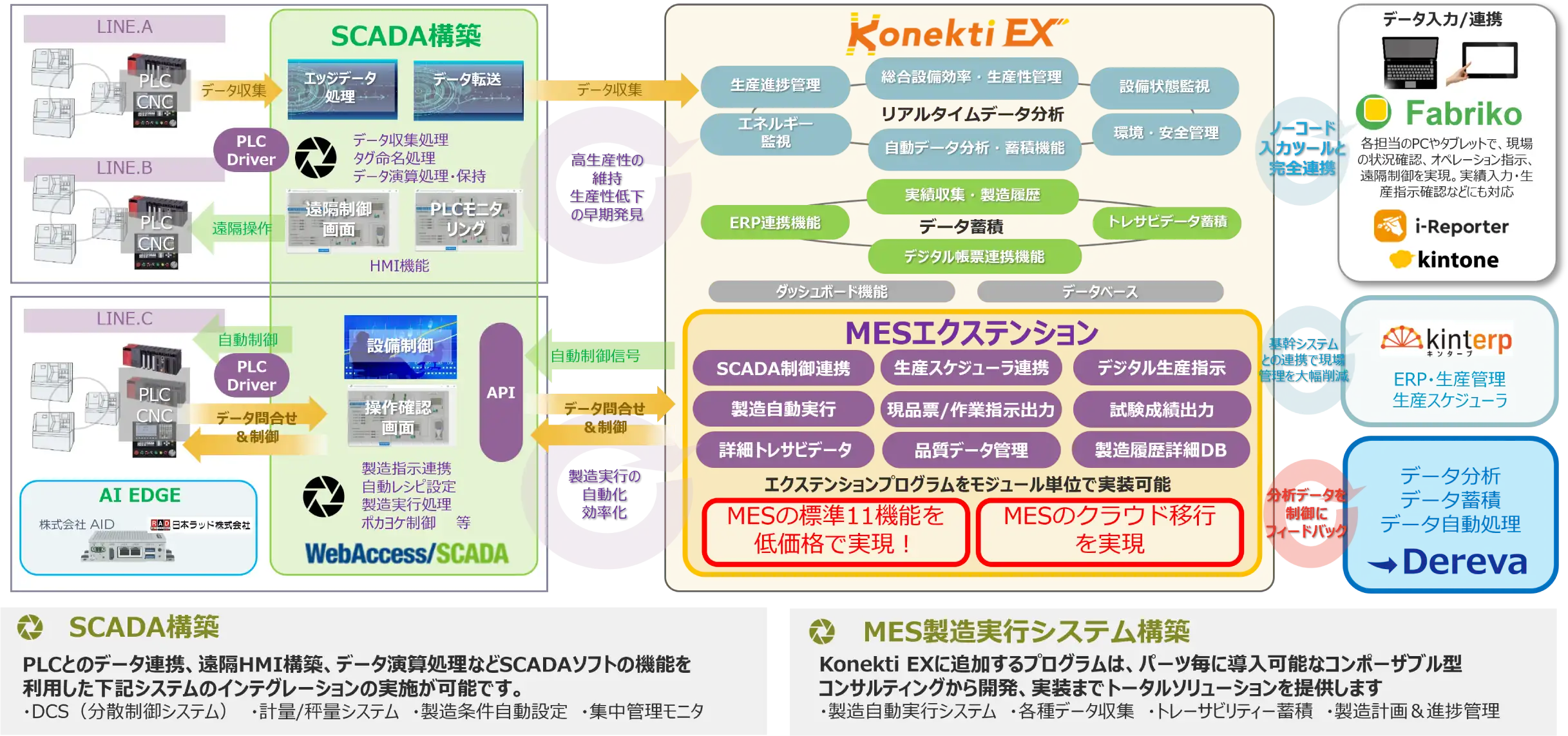

MESエクステンションとSCADAを使用することで、高度な製造実行システム(MES)の構築を、必要な機能だけチョイスして低価格に構築できます。

図の説明を表示

この図は、IoTリアルタイムモニタリングシステム「Konekti EX」の全体構成とデータ取得〜活用までのフローを示しています。

-

高性能IoTシステム「Konekti EX」の概要

Konekti EXは、ノーコードで現場データをリアルタイムに分析・活用できるIoTシステムです。高性能なダッシュボード、データ処理、データ出力(API・CSV)、マスタ管理など多機能を統合しています。 -

設備データの取得元とソリューション構成

以下のような様々な装置・センサからのデータを対象としています

- PLC各社、LAN/シリアル通信

- デジタル計器、記録計、マルチメータ

- シリアル機器、CNC、MTConnect対応機器

- 各種産業用プロトコル(OPC、Modbusなど)

- リレー・デジタル信号、アナログセンサー、三色灯など

これらのデータは以下のエッジソリューションを通じて取得されます

- DerevaEdge(高速エッジ処理+クラウド連携)

- Dereva Gateway(低コスト構成)

- Dereva Module(信号取得)

- WebAccess/SCADA(監視・制御・収集)

-

外部データとの連携

i-Reporter、kintone、基幹システム、スケジューラ、検査・測定記録などのデータも連携可能

Data Connectorでノーコード設定により、Konekti EXのDBに「生産計画」「履歴」「トレサビ」「メンテ記録」などとして統合できます。 -

クラウド/オンプレ構成の選択

-

クラウド接続基盤

Dereva DataStreamを内包し、ノーコード設定・低コスト・サーバ不要・高速処理を実現 -

オンプレ接続基盤

専用構成により安全性と連携性を重視し、PostgreSQLデータベースとDerevaエッジ製品との自動連携を提供

-

クラウド接続基盤

-

活用・出力・連携機能

ノーコードで作成できるダッシュボードや、API・CSV出力、他アプリ連携機能により、IT知識なしで現場主導のデータ活用が可能です。

この図は、 「Konekti EX」 「Dereva」が、製造現場のデータ収集から、クラウドでの変換・保管、そして最終的なデータ分析・活用までを自動化する、一貫したソリューションであることを示しています。

SCADA構築

PLCとのデータ連携、遠隔HMI構築、データ演算処理などSCADAソフトの機能を利用した下記システムのインテグレーションの実施が可能です。

- DCS(分散制御システム)

- 計量/秤量システム

- 製造条件自動設定

- 集中管理モニタ

MES製造実行システム構築

Konekti EXに追加するプログラムは、パーツ毎に導入可能なコンポーザブル型。コンサルティングから開発、実装までトータルソリューションを提供します。

- 製造自動実行システム

- 各種データ収集

- トレーサビリティー蓄積

- 製造計画&進捗管理

i-Reporterやkintoneが現場入力画面として簡単に組み込めるため、データ分析やERP、BIなどもスムーズに連携が可能です。

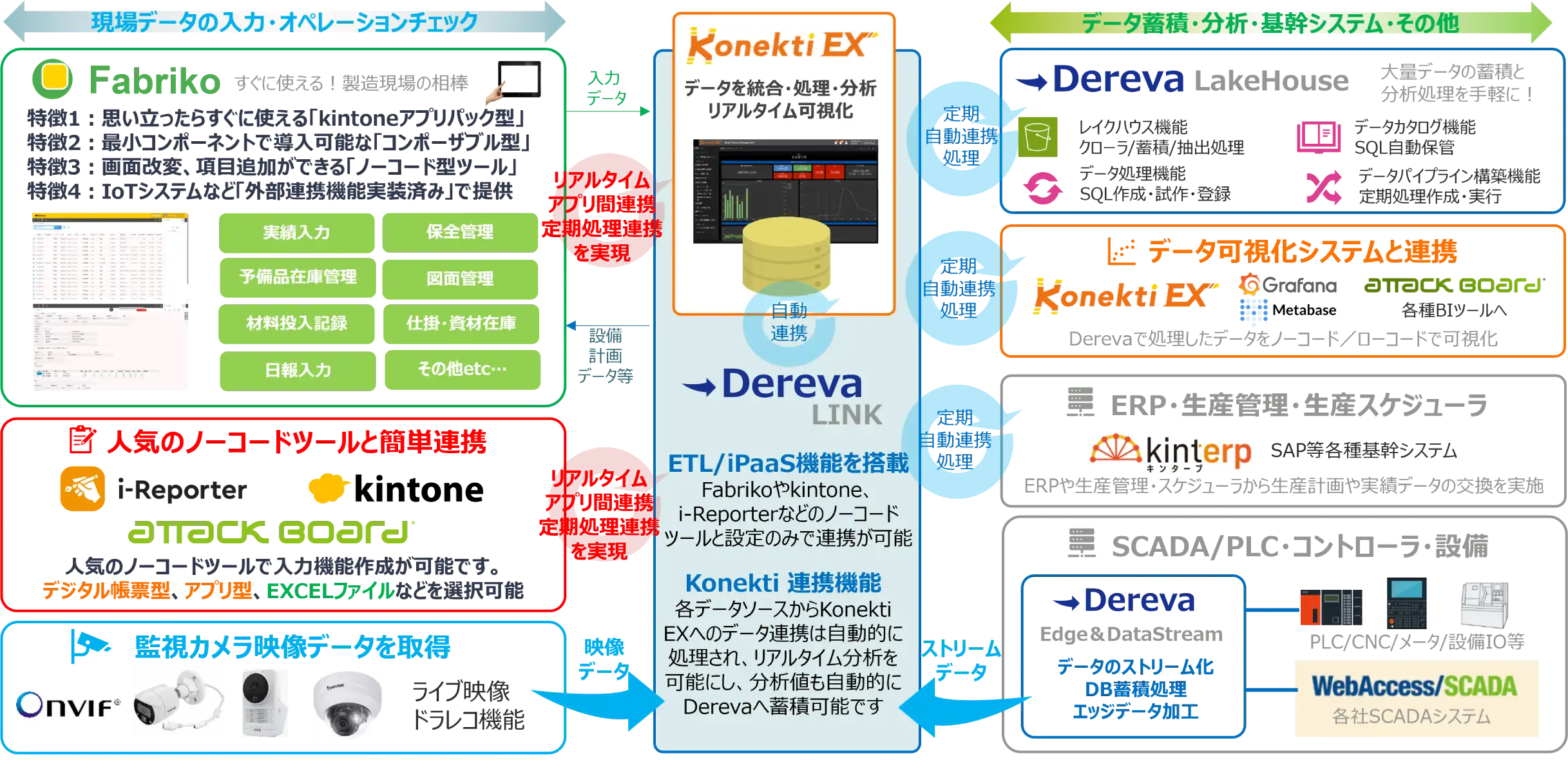

図の説明を表示

この画像は、日本ラッド株式会社が提供する製造業向けDXソリューション「Konekti EX(コネクティイーエックス)」と「Dereva(デレバ)」プラットフォームについて、特にデータ入力を担うノーコードツール群と、データ分析・連携を行うバックエンドシステムの関係を示しています。

ノーコードで実現する製造業のデータ活用プラットフォーム

Konekti EX(コネクティイーエックス)はデータの統合・処理・分析によってリアルタイム可視化を実現し、Dereva(デレバ)プラットフォームは、現場のデータ処理から高度な分析・連携までをノーコードで一気通貫に実施し、製造業のDXを加速します。

入力層では、ノーコードツール「Fabriko(ファブリコ)」「i-Reporter(アイリポーター)」「kintone(キントーン)」「Attack Board(アタックボード)」などが、現場データをリアルタイムで収集します。特にFabriko(ファブリコ)はキントーンアプリパッケージの「ノーコード型ツール」として、実績入力/保全管理/予備品在庫管理/図面管理/材料投入記録/仕掛・資材在庫/日報入植など、必要な機能や項目をすぐに画面に追加できる柔軟性が特徴です。また監視カメラの映像データも活用可能で、ライブ映像を取得し、ドラレコ機能も追加できます。

収集されたデータは、「Konekti EX(コネクティイーエックス)」を経由し、バックエンドの基盤に自動で連携されます。また同じく収集データと連携し、ETL/iPaaS機能を搭載したDereva Link(デレバリンク)はKonekti EX(コネクティイーエックス)とも自動連携しており、分析値の蓄積も可能です。

コアとなる「Dereva LakeHouse(デレバレイクハウス)」は、大規模なデータ集計・分析処理を行い、ノーコードでデータマートを生成します。また、処理されたデータは「Grafana(グラファナ)」や「Metabase(メタベース)」といったBIツールに連携され、ノーコードでデータ可視化が可能です。

さらに、kinterp(キンタープ)などのERP・生産管理システムや、SCADA/PLCコントローラといった現場の設備とも連携し、全社的なデータ駆動型経営を可能にします。Dereva(デレバ)プラットフォームは、製造現場のデータ活用とシステム連携の課題を、ローコード・ノーコードで解決する強力なソリューションです。

利用用途や社内のルールに最適な導入スタイルを選べる、Konekti EXシリーズラインナップ

Konekti EXは、超スモールスタートから大規模まで自在に対応可能です。

「クラウド」、「サーバ」、「オールインワン」の3スタイルから選択でき、スモールスタートは1台から導入可能、徐々にアップグレードを進められます。

その過程で導入したエッジ機器なども有効活用しながらアップグレードできるため、無駄なく複数工場・全社導入などへスケールアップできます。

設備1台のお試しは、月額3万円でスタートできます(クラウドで実施する場合)。

またオンプレでもオールインワン型では、データ取得ツールとKonekti EXを同梱したPCをお付けして100万円未満など、お求めやすい価格に設定しております。

スモールスタート、段階アップグレード可能

蓄積した大量データの再分析などクラウド型ならでは機能を搭載

最新型IoTプラットフォーム「Dereva」を内包し、ノーコードでのデータ蓄積を実現。独自MQTT送信により、データ量の低減を実現。

少量設備のスモールスタートから徐々にアップグレードできる、クラウド型アプリケーション。

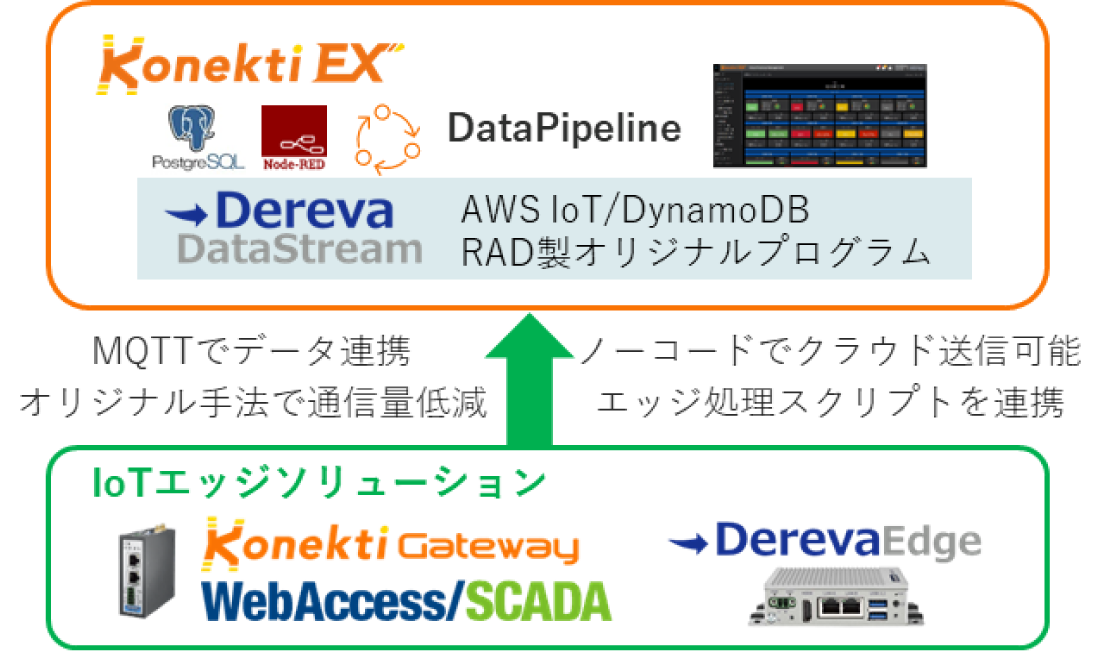

図の説明を表示

この図は、IoTエッジからクラウドまでのデータ処理フローを示しています。

下部にある「IoTエッジソリューション」では、Dereva Gateway、WebAccess/SCADA、Dereva Edgeなどのエッジ機器が現場のデータを収集します。

これらのデータは、弊社独自手法により通信量を抑えた形でMQTT連携されます。

中央の矢印は、ノーコードでクラウド送信できることや、エッジ処理スクリプトによるデータ加工が可能なことを示しています。

上部には、Konekti EXのクラウド環境が示されており、AWS IoT、DynamoDB、RAD製のオリジナルプログラムを含むDereva DataStreamで処理されたデータが、PostgreSQLやNode-RED、DataPipelineなどを通じて処理され、ダッシュボードに可視化されます。

- スモールスタート、月額30,000円~

- サーバー管理者が不要で、トータルコスト低減

- データレイクハウス機能と連携して、蓄積した大量データの分析基盤を構成可能

- バックアップ保管などのストレージが低価格

データセキュリティーを重視

複雑なネットワーク設計が不要なオンプレミスサーバー型

社内にサーバを置くことで、PLCからサーバまですべてクローズド環境に配置することが可能です。PLCの制御やHMI機能を提供するSCADAを配置する構成が可能で、高度な制御システムへの組み込みが可能です。

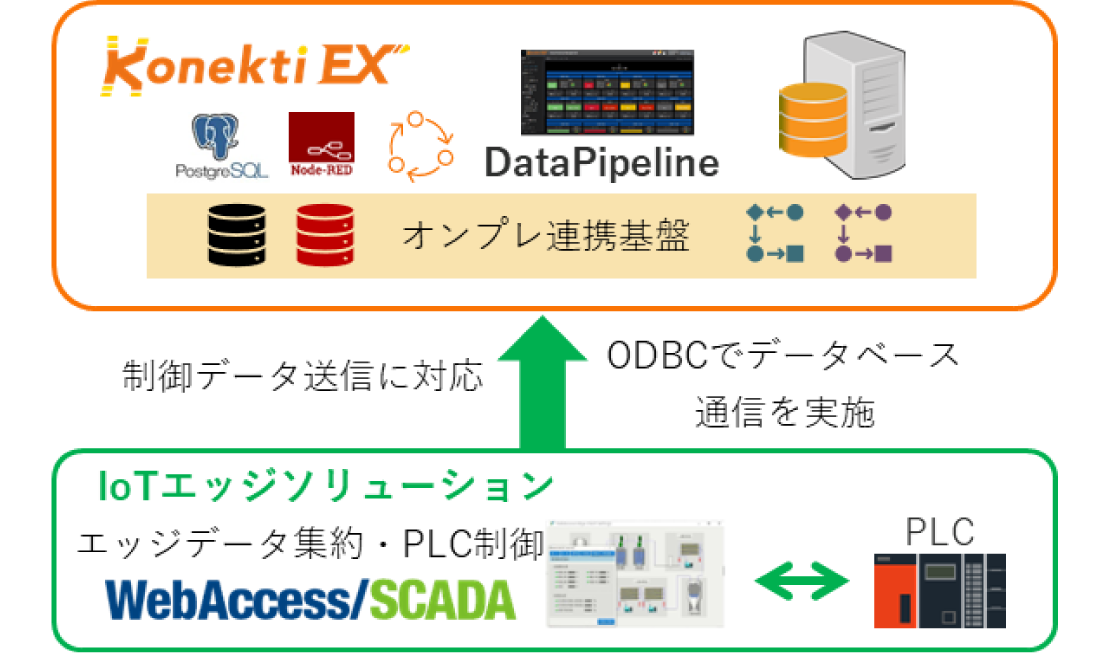

図の説明を表示

この図は、オンプレミス環境におけるKonekti EXのデータ処理と制御の流れを示しています。

下部の「IoTエッジソリューション」では、WebAccess/SCADAがPLCからデータを取得し、エッジデータの集約およびPLC制御を担います。

その上で、ODBC接続により、取得したデータをKonekti EXのオンプレ連携基盤に送信します。

上部のKonekti EX側では、PostgreSQLやNode-RED、DataPipelineなどを通じて受信データの処理が行われ、ダッシュボードに可視化されます。

また、制御データも送信可能で、エッジとの双方向通信によるリアルタイム制御にも対応しています。

- 接続設備数が多く、セキュアに保ちたい環境に最適

- Windowsサーバ環境で動作可能

- WebAccess/SCADAとの連携でデータベースを利用した制御などのSIが可能

- HMI画面が必要な場合、同居した構成を実施

SCADA と一体型のボックス

データ活用試作や稼働状況把握のみのシンプル要件に最適なスタンドアローン型

産業用PCにKonekti EXとSCADAソフトをオールインワンで組み込みました。データ取得からリアルタイム分析まで、この1台で完結可能で、機能はサーバー版同様フルスペックで実装。1台で最大300点の監視項目設定が可能です。

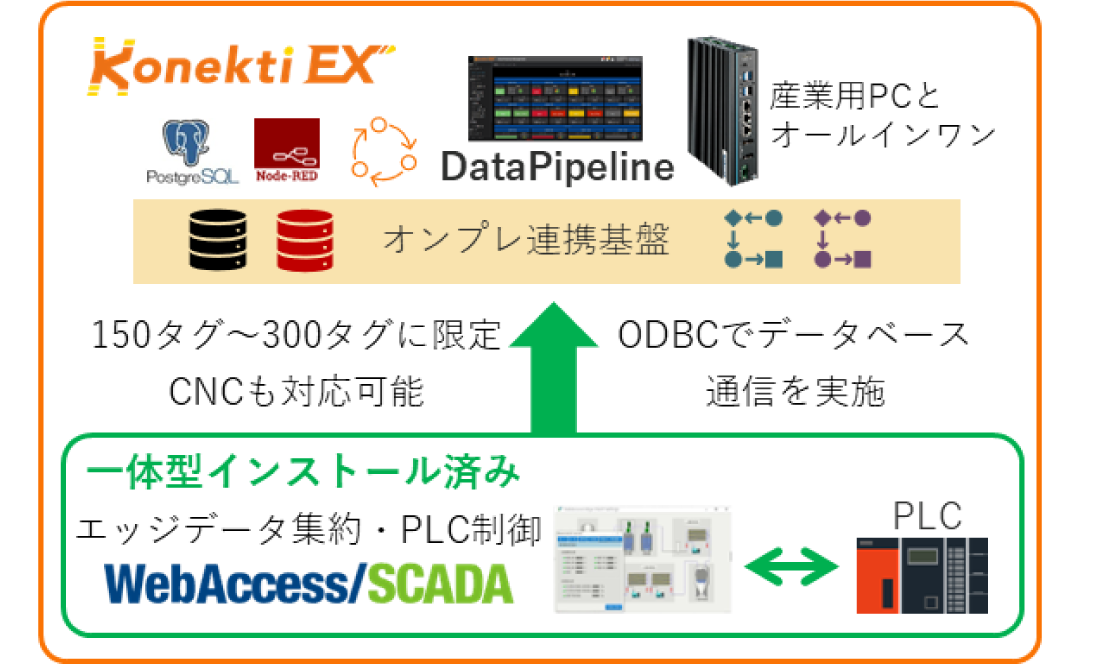

図の説明を表示

この図は、スタンドアローン型の「Konekti BOX」によるオンプレミスデータ処理の構成を示しています。

下部には、WebAccess/SCADAを用いたエッジデータの集約とPLC制御機能があり、これらは一体型で産業用PCにインストールされています。

このPCにはKonekti EXも搭載されており、オールインワン構成として完結しています。

取得したデータは、ODBC接続を通じてKonekti EXのオンプレ連携基盤へ送信され、PostgreSQLやNode-RED、DataPipelineなどを活用して処理されます。

その後、可視化用のダッシュボードにデータが反映され、稼働状況や指標がリアルタイムに表示されます。

本構成は150〜300タグに対応し、CNC制御も可能で、小規模スタートや試験導入に最適です。

- 機能はサーバー版と同等、お得にスタート!

- 産業用PCがついて100万円を切る圧倒的低価格

- サーバ版にアップグレードする際にPCが無駄にならない構成を実現

- 稼働監視だけなら50台程度は対応可

Konekti EXの代表的な機能

- 生産性分析① 総合設備効率(OEE)の自動算出とモニタリングで生産性低下を早期キャッチ

- 生産性分析② シンプルに稼働信号とショット数を利用した「不具合の超早期発見

- 生産性分析③ 生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! -設備異常編

- 生産性分析④ 生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! -生産停止理由編

- 生産進捗・生産正常性① 生産進捗・工程進捗をリアルタイムに可視化できる!

- 生産進捗・生産正常性② 生産進捗・工程進捗に必要な製造実績や履歴データを自動収集!

- 保全・設備管理① 設備状態の管理・保全活動に活かす!データの監視・早期発見など

- 保全・設備管理② エネルギーの可視化でコストダウン、見回り監視の撲滅でコストダウン!

- 品質管理・分析機能① 品質管理に必要なグラフ類を実装済み、品番やロットで集計も可能

- 品質管理・分析機能② 全数検査データなど大量になるデータの分析も可能

- 品質管理・分析機能③ トレーサビリティー蓄積から試験成績書出力までなど多彩な機能を搭載

- 品質管理・分析機能④ 他にも!品質管理関連事例

- ユーティリティー機能① 映像活用で効率化!ライブとドラレコ機能で、製造不具合時の実態を把握

- ユーティリティー機能② 信号受取発信から複雑な条件設定発信まで、多彩なアラート通知機能

- ユーティリティー機能③ 多彩なマスターを整備、データ自動加工をアシスト

拡張だけで低価格MESにアップグレードできる「MESエクステンション」

ローコードで設備を遠隔制御

生産管理・基幹系システムからのデータを連携した自動実行フレームワークを利用することで、品番・設備毎の製造条件設定の自動化や自動実行するための制御データを出力し、PLC等へ連携します。設定の自動読込、製造指示連携、自動実行などにより、ポカヨケ、品質維持、スキル平準化を実現します。

MESⅠ 自動実行フレームワークの詳細を見る作業・製造指示をデジタル化、紙帳票による紛失や非効率を改善し、生産効率向上を実現

生産計画データを連携し、実績入力、チェックリストを含んだ生産指示書をデジタル化します。指示書のデジタル化によって、図面や詳細な製造手法指示等の確認を促すだけでなく、品質データ・加工条件記録なども連動してタブレットやパソコンで実施でき、現場の遠隔管理を実現し、オペレータの技能平準化・技術継承の課題解決に役立ちます。

MESⅡ デジタル生産指示:生産管理フレームワークの詳細を見る工程進捗・生産進捗の自動処理とリアルタイム可視化を実現

製造指示した製品がどのような生産進捗でどこの工程にいる等のデータ生成ができる機能で、工程進捗・生産進捗を可視化するための画面APIを搭載し、ダッシュボードや外部ツール等への出力も可能になります。また、データ処理ライブラリ機能により、手入力/自動収集データから工程履歴を自動生成することもでき、手法豊富な工程管理機能を備えています。

MESⅢ 工程進捗・生産管理フレームワークの詳細を見る公式連携製品とデータの入力・出力が可能な機能群を提供することで、拡張性を提供

数多く存在するデータソースの形式に関わらず、ファイル/API連携をマッピングツールで簡単にデータ統合が可能です。DataConnector(データ統合ツール)の管理画面からKonekti EXデータベースとのマッピングを設定するだけで、現場の各種データを連携・蓄積できます。自動連携されたデータは、Konekti EXの基本データベースに書き込まれた後、各機能で利用するデータベースに自動変換し格納されます。

MESⅣ 公式連携製品による便利機能の実装可能