機能3:デジタル生産指示・生産管理フレームワーク

- Home

- IoTソリューション

- Konekti MX

- 機能3:デジタル生産指示・生産管理フレームワーク

作業・製造指示をデジタル化、紙帳票による紛失や非効率を改善し、生産効率向上を実現

生産計画データを連携し、実績入力、チェックリストを含んだ生産指示書をデジタル化します。

作業・製造指示をデジタル化し、紙帳票による紛失や非効率を改善して、生産効率向上を実現する機能です。

「デジタル生産指示」自動発行の仕組み

図の説明を表示

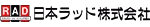

この図は、Konekti MXのデジタル生産指示フレームワークの仕組みを表しています。以下は、この図の詳細な説明です。

「デジタル生産指示」自動発行の仕組み

- 生産管理・基幹系システム

- 生産計画情報: 生産指示データをKonekti MXデータベースの生産計画テーブルに提供します。

- 生産スケジューラ

- スケジュール化・山崩し対応: 生産計画テーブルから指示データを取得し、生産スケジュール・予定を作成して生産履歴テーブルに返します。

- Konekti MX データベース

- 生産指示データの取得: 生産計画テーブルに生産指示データを格納します。

- 生産履歴データの格納: 生産履歴テーブルに生産スケジュール・予定を保存します。

-

Konekti MX デジタル生産指示フレームワーク

Node-REDを使用して- デジタル生産指示発行: 品番マスタ、図面情報、不可情報などをKonekti MXデータベースに発行します。

- CSV出力: i-Reporter用のCSVデータを出力します。

- API連携: Konekti MX内部のAPIを利用して、他システムとの連携を実現します。

- Konekti MX データベース

- 画面API: 生産計画テーブル、生産履歴テーブルを表示するためのAPIを提供します。

- 帳票連携ツール(i-Reporter)

- 自動帳票出力: 4.のCSV出力、API連携から自動で帳票を出力し、事前に帳票を発行します。

このフレームワークにより、製造現場のデジタル化と自動化が進み、効率的な生産管理と品質管理が実現できます。

製造指示書をデジタル化することで、図面や詳細な製造手法指示等の確認を促すだけでなく、品質データ・加工条件記録なども連動してタブレットやパソコンで実施でき、現場の遠隔管理を実現し、オペレータの技能平準化・技術継承の課題解決に役立ちます。

図の説明を表示

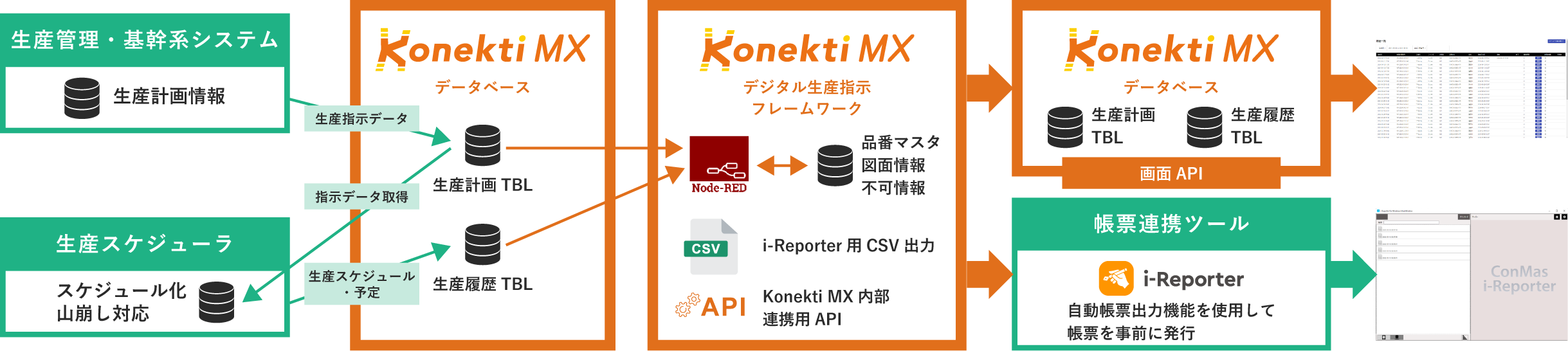

この図は、i-Reporterを活用した生産指示ペーパレス化実装パターンを説明しています。

- i-Reporterを活用した生産指示ペーパレス化実装パターン

- 帳票のデジタル化: 当日生産分の自動帳票作成処理で、入力する帳票のみが表示される。

- 帳票を開き、時刻やチェックポイントを記録。

- 図面確認を「書庫機能」を使って記録。

- 生産進捗、製造条件、確認事項、実績データなどをリアルタイムで送信。

- ワンボタンでPLCデータ取り込み可能。

- ダッシュボードで遠隔確認が可能

- 生産進捗

- 製造方法の正確性

- 図面確認などポカよけ

- 加工条件/設備データ推移

- 帳票のデジタル化: 当日生産分の自動帳票作成処理で、入力する帳票のみが表示される。

このシステムにより、製造現場でのデジタル化が進み、オペレータの技能平準化と技術継承が効率的に行われます。

製造の詳細な管理がタブレットやパソコンでリアルタイムに行えることで、現場の遠隔管理も可能となり、業務効率が大幅に向上します。

図の説明を表示

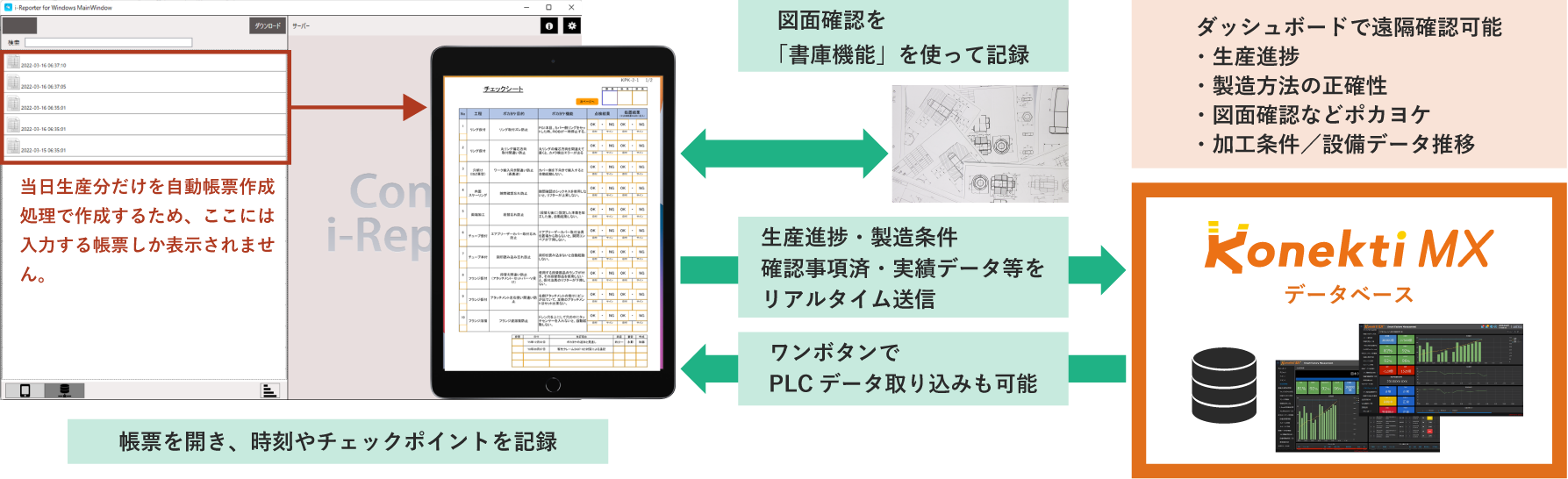

この図は、Konekti MX 生産指示フレームワーク画面APIを活用した生産指示ペーパレス化実装パターンを説明しています。

- Konekti MXの生産指示フレームワーク画面APIを活用した生産指示ペーパレス化実装パターン

- 生産計画画面のオリジナル作成

- PDFベースで図面確認。

- オリジナル画面で製造履歴や実績管理と連動。

- 生産履歴、実績の送信

-

- 生産進捗/工程進捗

- 実績自動収集

- 生産履歴でデータ化

- 生産計画画面のオリジナル作成

このシステムにより、製造現場でのデジタル化が進み、オペレータの技能平準化と技術継承が効率的に行われます。

製造の詳細な管理がタブレットやパソコンでリアルタイムに行えることで、現場の遠隔管理も可能となり、業務効率が大幅に向上します。

MES11対象

①作業のスケジューリング対象外

②生産資源の配分と監視対象外

③作業手配・製造指示対象

④実績分析対象

⑤保全管理対象外

⑥工程管理対象外

⑦品質管理対象

⑧データ収集対象外

⑨製品の追跡と生産体系の管理対象外

⑩作業者管理対象外

⑪文書管理対象

データ蓄積機能

(データ蓄積ライブラリ・データ処理ライブラリ)

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象外 |

| ④実績分析対象 | ⑤保全管理対象外 | ⑥工程管理対象外 |

| ⑦品質管理対象 | ⑧データ収集対象 | ⑨製品の追跡と生産体系の管理対象 |

| ⑩作業者管理対象外 | ⑪文書管理対象外 |

データ収集の自動化、データ加工やDB蓄積のフレームワーク化により低コスト実装を実現

現場のあらゆるデータを取得し、ノーコードツールでインテグレーションしてデータベースへ一元保管します。関数やスクリプトを連携したデータ処理ライブラリにて、定期処理を実行します。その処理フローで自動的にテーブルを作成し、低工数でデータの蓄積を実施できます。

自動制御実行フレームワーク

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象 |

| ④実績分析対象外 | ⑤保全管理対象外 | ⑥工程管理対象外 |

| ⑦品質管理対象外 | ⑧データ収集対象外 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象外 | ⑪文書管理対象外 |

ローコードで設備を遠隔制御

生産管理・基幹系システムからのデータを連携した自動実行フレームワークを利用することで、品番・設備毎の製造条件設定の自動化や自動実行するための制御データを出力し、PLC等へ連携します。設定の自動読込、製造指示連携、自動実行などにより、ポカヨケ、品質維持、スキル平準化を実現します。

デジタル生産指示

生産管理フレームワーク

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象 |

| ④実績分析対象 | ⑤保全管理対象外 | ⑥工程管理対象外 |

| ⑦品質管理対象 | ⑧データ収集対象外 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象外 | ⑪文書管理対象 |

作業・製造指示をデジタル化、紙帳票による紛失や非効率を改善し、生産効率向上を実現

生産計画データを連携し、実績入力、チェックリストを含んだ生産指示書をデジタル化します。指示書のデジタル化によって、図面や詳細な製造手法指示等の確認を促すだけでなく、品質データ・加工条件記録なども連動してタブレットやパソコンで実施でき、現場の遠隔管理を実現し、オペレータの技能平準化・技術継承の課題解決に役立ちます。

簡単な実績入力画面やAPI提供

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象 |

| ④実績分析対象 | ⑤保全管理対象外 | ⑥工程管理対象 |

| ⑦品質管理対象外 | ⑧データ収集対象 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象 | ⑪文書管理対象 |

旧設備でも実績、不良・停止報告、製造履歴打刻などの入力画面が簡単に実装できる機能

面倒な生産実績の収集も簡単に実装できます。オリジナルアプリやデジタル帳票・ノーコードツールの手入力画面からデータ登録が可能です。登録後はAPI連携によって各種データベースへのデータを格納、生産進捗管理など可視化や、基幹・生産管理、生産スケジューラなど各システムとの連携が実現できます。

実績収集の自動化

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象外 |

| ④実績分析対象 | ⑤保全管理対象外 | ⑥工程管理対象 |

| ⑦品質管理対象外 | ⑧データ収集対象 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象 | ⑪文書管理対象外 |

PLC等から製造履歴と実績、不良(排出)数量を自動取得し、データ生成を実現する機能

一般的な手入力の他に、設備からの実績自動収集にも対応しています。PLC等データの自動取得対象の機器から、製品情報や生産状況の変化、不良や異常を自動で検出して送信します。そのデータを基に、実績入力APIで設備の状態や製品情報を検出・記録し、ショットのデータをリアルタイム集計します。

リアルタイム分析+ダッシュボード

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象 | ③作業手配・製造指示対象外 |

| ④実績分析対象 | ⑤保全管理対象 | ⑥工程管理対象 |

| ⑦品質管理対象 | ⑧データ収集対象外 | ⑨製品の追跡と生産体系の管理対象 |

| ⑩作業者管理対象 | ⑪文書管理対象外 |

ノーコードで形成するダッシュボード機能を提供、稼働・設備効率の可視化ができる機能

遠隔で設備状態の詳細な情報を取得して分析できるツールや、Konekti MXで取得集計したデータに基づく生産履歴・生産進捗のリアルタイム分析、総合設備効率を利用した生産性の分析とリアルタイムな生産進捗の確認・生産性改善のKPI運用、脱炭素目標設定や進捗管理に必要なエネルギー利用状況を可視化するソフトなど、稼働・設備効率が可視化できます。

工程進捗・生産進捗フレームワーク

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象 | ③作業手配・製造指示対象外 |

| ④実績分析対象 | ⑤保全管理対象外 | ⑥工程管理対象 |

| ⑦品質管理対象外 | ⑧データ収集対象外 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象外 | ⑪文書管理対象外 |

工程進捗・生産進捗の自動処理とリアルタイム可視化を実現

製造指示した製品がどのような生産進捗でどこの工程にいる等のデータ生成ができる機能で、工程進捗・生産進捗を可視化するための画面APIを搭載し、ダッシュボードや外部ツール等への出力も可能になります。また、データ処理ライブラリ機能により、手入力/自動収集データから工程履歴を自動生成することもでき、手法豊富な工程管理機能を備えています。

トレーサビリティー生成&

活用フレームワーク

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象外 |

| ④実績分析対象外 | ⑤保全管理対象外 | ⑥工程管理対象外 |

| ⑦品質管理対象外 | ⑧データ収集対象 | ⑨製品の追跡と生産体系の管理対象 |

| ⑩作業者管理対象外 | ⑪文書管理対象外 |

ロットや個体番号で製品の4Mを追跡できる機能を提供、問合せ対応や品質改善に活用

トレーサビリティーデータの蓄積に必要なデータ取得・データ処理・データ結合・データベース管理のすべてを搭載しており、最適なデータ保管を実現します。不具合流出時の調査時間や、データ抽出にかける時間も大幅に削減できます。取得データの分析活用ツールも付属しています。

生産スケジュール自動立案

| ①作業のスケジューリング対象 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象外 |

| ④実績分析対象外 | ⑤保全管理対象外 | ⑥工程管理対象外 |

| ⑦品質管理対象外 | ⑧データ収集対象外 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象外 | ⑪文書管理対象外 |

提携スケジューラを連携でき、実績等を加えたデータを返却可能

柔軟性の高い人気スケジューラーソフトFLEXSCHEと連携し、生産スケジュールの自動立案&実行管理でコストを削減できます。FLEXSCHEは直感的なインターフェースを搭載し、簡単な画面操作でスケジュール調整できる他、製造業に必要なモデルや制約条件を多数搭載し、組合せにより最適な立案が可能となります。

※「FLEXSCHE」および「フレクシェ」は株式会社フレクシェの登録商標です

連携製品データ入出力

| ①作業のスケジューリング対象 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象 |

| ④実績分析対象外 | ⑤保全管理対象 | ⑥工程管理対象 |

| ⑦品質管理対象外 | ⑧データ収集対象 | ⑨製品の追跡と生産体系の管理対象外 |

| ⑩作業者管理対象外 | ⑪文書管理対象 |

公式連携製品とデータの入力・出力が可能な機能群を提供することで、拡張性を提供

数多く存在するデータソースの形式に関わらず、ファイル/API連携をマッピングツールで簡単にデータ統合が可能です。DataConnector(データ統合ツール)の管理画面からKonekti MXデータベースとのマッピングを設定するだけで、現場の各種データを連携・蓄積できます。自動連携されたデータは、Konekti MXの基本データベースに書き込まれた後、各機能で利用するデータベースに自動変換し格納されます。

その他便利機能搭載

(現品照合、消耗品ショット、プリント、PDFなど)

| ①作業のスケジューリング対象外 | ②生産資源の配分と監視対象外 | ③作業手配・製造指示対象 |

| ④実績分析対象 | ⑤保全管理対象外 | ⑥工程管理対象外 |

| ⑦品質管理対象外 | ⑧データ収集対象 | ⑨製品の追跡と生産体系の管理対象 |

| ⑩作業者管理対象 | ⑪文書管理対象 |

生産現場の管理に必要な画面を生成できる個別アプリケーションフレームワーク

PLC信号等をトリガーとしたRFIDの読み書き、CSVファイルと帳票デザインファイル(HZFファイル)合致させてPDFを出力する機能、PLC信号等をトリガーにしてラベル印刷用CSVを出力し、印刷デザインにはめ込んでラベルを印刷する一連の機能など、Konekti MX公式連携製品を活用し、拡張性の高い入出力機能を提供できます。RFIDや金型ショット管理などの機能の開発が可能となり、生産性向上に活用できます。